Il suo stabilimento di Mignagola, in provincia di Treviso, è entrato alla fine di settembre nel Global Lighthouse Network. Ha chiuso il 2020 con un fatturato (in crescita) di 2,35 miliardi, spendendo 52 milioni in ricerca e sviluppo. Parliamo di De’ Longhi, multinazionale italiana guidata da Massimo Garavaglia dal 1° maggio dello scorso anno. L’azienda è quotata in Borsa, con un flottante superiore al 46%. Grazie a una partnership con Sap, a una forte spinta sulla digitalizzazione dei processi e a soluzioni di machine learning, lo stabilimento veneto rappresenta un’eccellenza. Non solo: grazie allo sviluppo di sistemi di visione e di digital-matching, oggi il collaudo delle macchine da caffè avviene senza più l’impiego di chicchi, come succedeva nel recente passato. Un risparmio da 100 tonnellate di caffè all’anno. Cambiando oltretutto i flussi operativi e ponendo la customizzazione al centro dei processi produttivi. È anche uno dei produttori a livello mondiale delle macchine per caffè Nespresso.

Il Global Lighthouse Network è un’iniziativa del World Economic Forum in collaborazione con McKinsey & Company. Esamina il futuro delle operazioni e considera come le tecnologie della Quarta Rivoluzione Industriale stanno plasmando la produzione. Questa crescente comunità di organizzazioni sta definendo le tendenze del futuro con l’uso di strumenti digitali e di analisi lungo la catena del valore per guidare la crescita e la produttività, migliorare la resilienza e supportare la sostenibilità ambientale. Lo stabilimento italiano del Gruppo De’ Longhi si è distinto per aver avere investito in soluzioni digitali, tecnologiche e analytics raggiungendo importanti obiettivi in termini di efficienza e crescita della competitività. Tra questi si citano la riduzione del 92% del lotto minimo di produzione e la riduzione dell’82% del tempo che intercorre tra il ricevimento dell’ordine e la messa in produzione. Lo stabilimento, inoltre, ha visto un miglioramento della produttività del lavoro del 33%, e raggiunto nuovi importanti standard di prodotto, come dimostrano il miglioramento della qualità del 33% e l’ottenimento della certificazione Iso 22000 dell’industria alimentare e delle bevande, un caso di significativa applicazione di standard sempre crescenti nell’industria manifatturiera. Inoltre il Gruppo De’ Longhi è impegnato da quasi un decennio a ridurre la propria dipendenza energetica da fonti fossili e a operare in modo sempre più sostenibile, oltre a ridurre progressivamente le emissioni di CO2 (7% in meno per unità prodotta nel 2020 rispetto al 2019). Ed è anche questo un motivo per cui è stato conferito il riconoscimento del WEF.

Lo stabilimento di Mignagola

«Si tratta di uno stabilimento che funge da autentica “nave scuola” – spiega a Industria Italiana Nicola Serafin, coo & cto dell’azienda – per l’intera piattaforma industriale, che è globale: siamo presenti in Cina e Romania con due plant per Paese oltre che in Italia con lo stabilimento in provincia di Treviso. La nostra filosofia è quella di creare prodotti “Made by De’ Longhi”, indipendentemente dalla geografia in cui vengono effettivamente realizzati». A Mignagola vengono realizzate le macchine del caffè – di cui De’ Longhi è leader di mercato.

Alla base del percorso di crescita che ha portato lo stabilimento di Mignagola a diventare un “faro” per il WEF è l’idea di portare il cliente al centro. «Nel 2017 – ci spiega Serafin – abbiamo intuito la discontinuità che si presentava all’orizzonte nel mondo del retail, in cui si stava passando da una logica supply driven ad una demand driven, fatta di profonda customizzazione al servizio del cliente». Un primo passo nella trasformazione digitale dello stabilimento è rappresentata dalla partnership con Sap, che ha offerto molte delle applicazioni IT impiegate nel gruppo, dal mondo e-commerce all’Erp fino alla gestione del personale.

«Uno degli step iniziali – aggiunge Serafin – è stata l’adozione dell’Extended Warehouse Management system, ovvero una serie di applicazioni d’integrazione destinate al magazzino. Applicazioni di questo tipo, combinate ad altri pacchetti di gestione dei dati, quali il Manufacturing Execution System, ci hanno permesso di creare inizialmente un flusso informativo in tempo reale accessibile a tutte le risorse sia operative che coinvolte nel processo decisionale. Questo ha fatto sì che si sia creata quell’efficienza di processo che ha liberato risorse che si sono poi dedicate alll’implementazione di sistemi di machine learning e di algoritmi ancora più avanzati. I lotti di produzione ridotti ne sono un esempio, i sistemi di tracciabilità della componentistica e dei lotti produttivi, un altro: oggi siamo alla produzione del lotto singolo e alla customizzazione del prodotto. Siamo ancora in fase di sperimentazione, ma siamo già pronti ad avere alcune linee di prodotto dedicate, per soddisfare sempre di più il cliente: dal consumatore finale al retail, sia online come Amazon e T-mall che il più tradizionale “brick and mortar”. Grazie alla digitalizzazione raggiunta possiamo puntare a livelli elevatissimi di customizzazione e personalizzazione».

L’importanza dell’online e la digitalizzazione dei processi

Il retail è in trasformazione: è un’ovvietà, in epoca Covid o post-Covid, ma in realtà lo era già ben prima dell’avvento della pandemia. Il concetto di “omnicanalità”, ad esempio, è emerso con chiarezza già prima del Coronavirus, ed è diventato ancora più significativo negli ultimi 18 mesi. «Stiamo facendo in modo – chiosa Serafin – che l’e-commerce abbia il giusto spazio nel nostro business: l’omnicanalità ci ha dato l’opportunità di capire le nuove esigenze. Poi c’è un altro dettaglio che pare di scarsa rilevanza ma che in realtà non lo è nella trasformazione culturale interna al nostro Gruppo. De’ Longhi oggi è leader nelle macchine da caffè espresso per uso domestico e ciò ci vede impegnati nel passaggio da innovare per diventare numeri uno nel mercato a innovare da leader. Anche in questo passaggio il contributo degli strumenti digitali è fondamentale».

Quanto all’e-commerce, questo sta trovando uno spazio sempre crescente nel corso degli ultimi anni. Il trend non è legato soltanto al Covid, ma rappresenta qualcosa su cui De’ Longhi stava già puntando. La pandemia non è così importante in questa trasformazione di processi produttivi e gestionali. «La digitalizzazione – aggiunge Serafin – ci ha aiutati tantissimo. Ma ci sono due declinazioni necessarie che devono essere sviluppate. La prima è al servizio della qualità, la seconda per la sostenibilità. Attraverso sistemi di tracciabilità e matching combinati ad algoritmi di machine learning e dispositivi di visione abbiamo potuto eliminare dai collaudi degli apparecchi l’utilizzo dei chicchi di caffè. Prima usavamo 100 tonnellate all’anno di caffè, oggi invece effettuiamo il collaudo tramite misurazioni laser e dei parametri funzionali della macchina. In questo modo abbiamo ridotto lo spreco di materiale. Se volessimo riassumere: la digitalizzazione ha modificato il sistema nervoso dello stabilimento. É quindi cambiato completamente il modo in cui gestiamo le informazioni e in cui le utilizziamo. È da qui che dobbiamo proseguire il nostro percorso evolutivo in termini di digitalizzazione al servizio dell’automazione». Nella gestione della pandemia De’Longhi è stata inoltre tra le prime aziende in Italia ad adottare una modalità di tracciamento del personale tramite tecnologie digitali, al fine tutelare i lavoratori e prevenire potenziali contagi.

Il reshoring

Un’altra tendenza cui si stava assistendo già negli anni passati – proprio come nel caso dell’avvento del digitale – e che ora è stata accelerata dall’incremento dei costi delle materie prime e dalla necessità di accorciare la filiera è anche il ritorno della produzione in Paesi più vicini al nostro. «Non amo la parola reshoring – ci spiega Serafin – perché se ne parla molto ma gli esempi veri sono rari. La realtà è che il network di supply oggi si è molto più interconnesso e ciò lo rende in generale meno dipendente da una singola fonte di approvvigionamento. Prima si lavorava sostanzialmente su due fornitori con la tipica ripartizione di volumi tra l’uno e l’altro 70-30. In questo modo, se uno si fermava, l’altro poteva comunque garantire una quota importante. Più recentemente all’aumentare della produzione non si sono accresciute solo le commesse per i singoli, ma piuttosto si è lavorato sul numero di fornitori. Quello a cui stiamo assistendo a livello di industry è quindi un meccanismo di “multiple source ”. Un ulteriore ostacolo ad un vero e completo reshoring è il fatto che ci sono delle filiere produttive che non sono presenti in alcune geografie. Ad esempio, i display: non vengono prodotti in Europa, ma vengono tutti dall’Asia, per cui il modello di business si deve adattare a questi vincoli e non è facile cambiare improvvisamente l’impronta produttiva».

L’aumento dei costi delle materie prime

Un ulteriore problema che si sta sommando alla ripartenza nel post-Covid è l’incremento del prezzo delle materie prime. Un trend che è iniziato in maniera molto settoriale, specialmente con i semiconduttori, e che si è poi diffuso a macchia d’olio, passando dal greggio fino al grano. «Non abbiamo la bacchetta magica – aggiunge Serafin – e non possiamo quindi dichiarare di avere tutti i materiali a disposizione come se nulla fosse successo, ma abbiamo lavorato molto su soluzioni di back-up. I peggiori mal di testa, però, ci arrivano dai trasporti, che rappresentano un elemento estremamente importante. Non si tratta di qualcosa che impatta solo la nostra industry, ma è molto più trasversale e i risvolti saranno significativi per tutta la filiera».

La sostenibilità

Il Gruppo De’ Longhi è inoltre impegnato da quasi un decennio a ridurre la propria dipendenza energetica da fonti fossili e a operare in modo sempre più sostenibile. Oltre a ridurre progressivamente le emissioni di CO2 (7% in meno per unità prodotta nel 2020 rispetto al 2019) e utilizzare i più alti standard qualitativi e ambientali, il Gruppo è in grado di applicare gli standard propria dell’industria alimentare (ISO 22000), abilitati dalla completa tracciabilità digitale. Per esempio, l’azienda ha smesso di utilizzare chicchi di caffè per testare le macchine in fase di assemblaggio, usando invece l’intelligenza artificiale e la tecnologia laser per verificare il corretto funzionamento del macina caffè delle sue macchine, risparmiando oltre 100 tonnellate di chicchi di caffè all’anno. «Nel Pnrr – conclude Serafin – ci sono delle logiche di gestione deprodotto e dei processi che mettono al centro la sostenibilitàfinalmente un approccio sistemico tra pubblico ed aziende potrebbe fornire il contesto ideale anche nel nostro Paese per accelerare in questo processo di miglioramento e ottimizzazione delle risorse, verso un futuro di crescita e sviluppo sostenibile».

Il riconoscimento dei World Economic Forum

Il riconoscimento di Global Lighthouse Network, da non confondere con il Lighthouse del Cluster Fabbrica Intelligente, era già appannaggio di due stabilimenti italiani: quello di Garbagnate di Bayer e quello di Rold in provincia di Milano. Il World Economic Forum – organizzazione internazionale per la cooperazione tra pubblico e privato che coinvolge i principali esponenti politici, economici, culturali e della società civile – riunisce all’interno del Global Lighthouse Network i siti produttivi e le catene del valore riconosciuti come leader mondiali nell’adozione e nell’integrazione di tecnologie all’avanguardia nell’ambito della Quarta Rivoluzione Industriale.

Nel 2017, il Gruppo De’ Longhi ha deciso di investire nell’Industria 4.0 adottando soluzioni digitali e di analisi per diventare più agile, più produttiva e raggiungere standard qualitativi più elevati. Lavorando a stretto contatto con i principali player del settore IT è in stata in grado di trasformare il suo principale sito produttivo in Italia in uno stabilimento innovativo, con un rapido ritorno degli investimenti ed un rilevante impatto sia in termini di qualità che di agilità.

Chi è De’ Longhi

Il Gruppo De’ Longhi è tra i principali player globali nel settore del piccolo elettrodomestico dedicato al mondo del caffè, della cucina, della climatizzazione e della cura della casa. Quotata dal 2001 sul mercato principale di Borsa Italiana MTA, De’ Longhi distribuisce i suoi prodotti in più di 120 mercati nel mondo e conta circa 9.000 dipendenti. Oltre a De’ Longhi, fanno parte del gruppo anche Kenwood, acquisito nel 2001, Braun, di cui il Gruppo ha acquisito nel 2012 la licenza perpetua nei segmenti della cucina e della cura della casa – leader globale degli handblender e in continua crescita nei segmenti della food preparation e dello stiro, e Ariete – acquisito insieme a Kenwood nel 2001 – che offre soluzioni innovative e di design nei settori della cucina, dello stiro e della pulizia. A Dicembre 2020, viene acquisita Capital Brands, società americana leader mondiale nel segmento dei personal blenders con i marchi Nutribullet e Magic Bullet. Il 52% del fatturato viene realizzato dalla vendita di macchine del caffè: il 58% di esse nella modalità interamente automatizzata, il 25% dalle capsule. Il 28% delle revenues proviene dai prodotti per la preparazione dei cibi come le macchine da cucina. Il restante 20% dal segmento dell’home care.

Nei primi sei mesi del 2021 il gruppo ha realizzati ricavi netti per 1,43 miliardi, in crescita del 59,7% rispetto allo stesso periodo dell’anno scorso; l’utile netto è più che triplicato a 180,8 milioni di euro. La posizione finanziaria netta del gruppo è positiva per 218 milioni e, nei primi sei mesi dell’anno, il flusso di cassa prima dei dividendi e delle acquisizioni è stato positivo per 196,2 milioni di euro. Risultati importanti, che hanno spinto l’amministratore delegato Garavaglia a commentare che «per questo 2021 vediamo ora i ricavi del Gruppo (inclusa Capital Brands) crescere a cambi costanti ad un tasso che si colloca nella parte alta dell’intervallo già comunicato in precedenza (28% – 33%) ed un adjusted Ebitda in miglioramento rispetto all’anno scorso, sia in valore che come percentuale dei ricavi. Il consolidamento di Eversys, inoltre, porterà circa ulteriori 2 punti percentuali di crescita dei ricavi e un adjusted Ebitda, in percentuale dei ricavi, in linea con il resto del Gruppo».

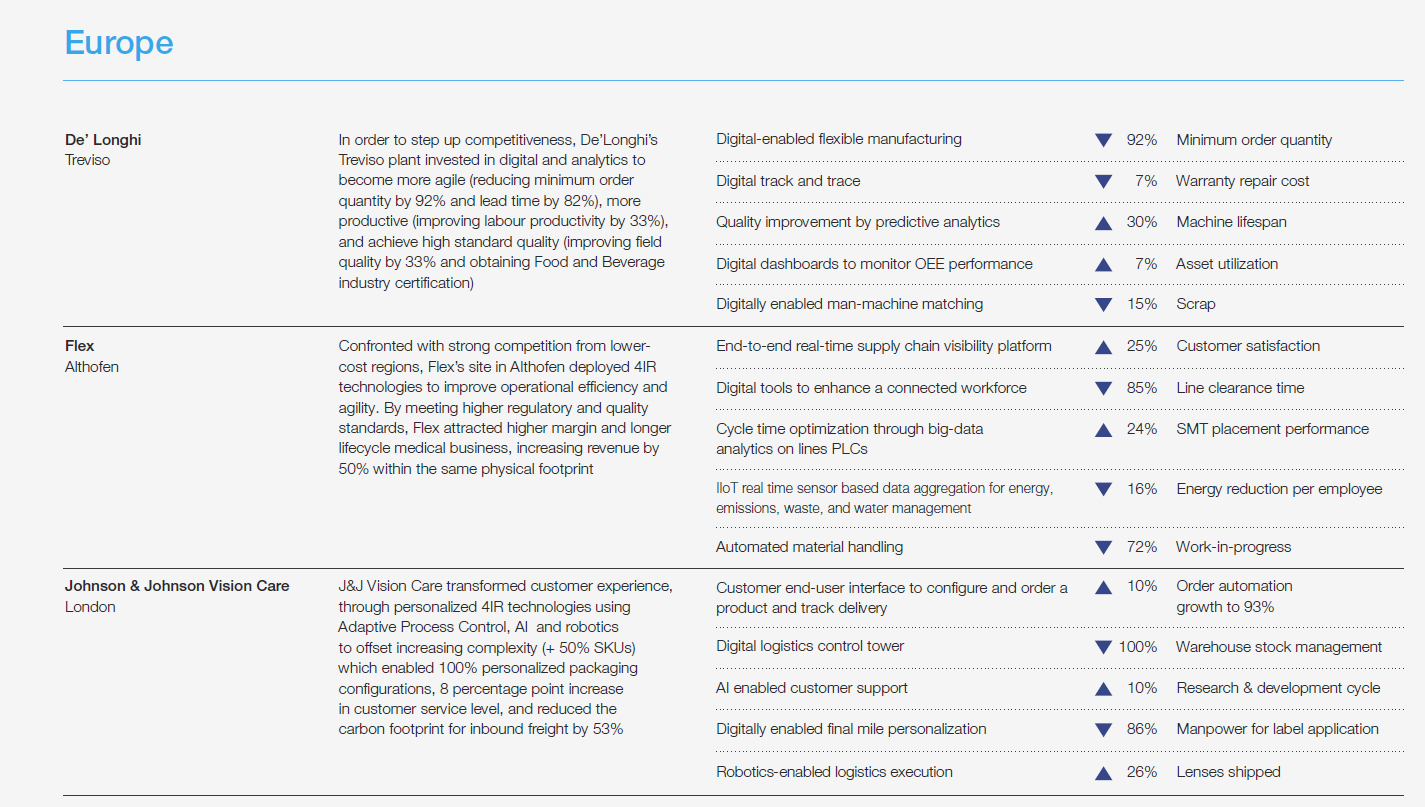

I 21 vincitori del riconoscimento del Wef

Oltre a De’ Longhi, sono stati altri 20 a venire riconosciuti come parte del Global Lighthouse Network. In Europa Flex (Althofen) che ha implementato tecnologie 4IR per migliorare l’efficienza operativa e l’agilità; Johnson & Johnson Vision Care per aver trasformato l’esperienza del cliente, attraverso tecnologie 4IR personalizzate che utilizzano Adaptive Process Control, intelligenza artificiale e robotica per compensare la crescente complessità, che ha consentito configurazioni di imballaggio personalizzate al 100% e ridotto del 53% l’impronta di carbonio per il trasporto in entrata.

Nelle Americhe riconosciuti lo stabilimento Henkel di Toluca che ha ridotto i costi di realizzazione del 15%, il consumo di energia del 14. A Bridgewater c’è lo stabilimento di DePuy Synthes, parte di Johnson&Johnson, che ha sviluppato un gestionale con architettura Api aperta e algoritmi di machine learning. A Plymouth c’è Protolabs che ha ridotto i tempi di produzione generando un margine lordo di venti punti percentuali superiore alla media dell’industria di riferimento.

L’Asia si conferma la fabbrica del mondo con 13 stabilimenti premiati: Auo a Taichung che si è concentrata sullo sviluppo di una piattaforma di intelligenza artificiale; Catl a Ningde che ha incrementato la produttività del 75% usando il cloud computing; a Qinhuangdao c’è lo stabilimento Citic Dicastal che ha ridotto i costi del manufacturing del 33%. Premiati anche du stabilimenti Foxconn, a Wuhan e a Zhengzhou. E ancora: lo stabilimento Haier di Tianjin che ha ridotto la difettosità del 50%. Gli altri permiati sono Innolux a Kaohsiung, Le Electric a Cheongju, Sany a Pechino, Schneider Electric a Wuxi, Unilevere a Taicang, Western Digital a Penang e a Prachinburi. Infine, nel Middle East, lo stabilimento Arçelik di Eskisehir e quello Saudi Aramco di Abqaiq.