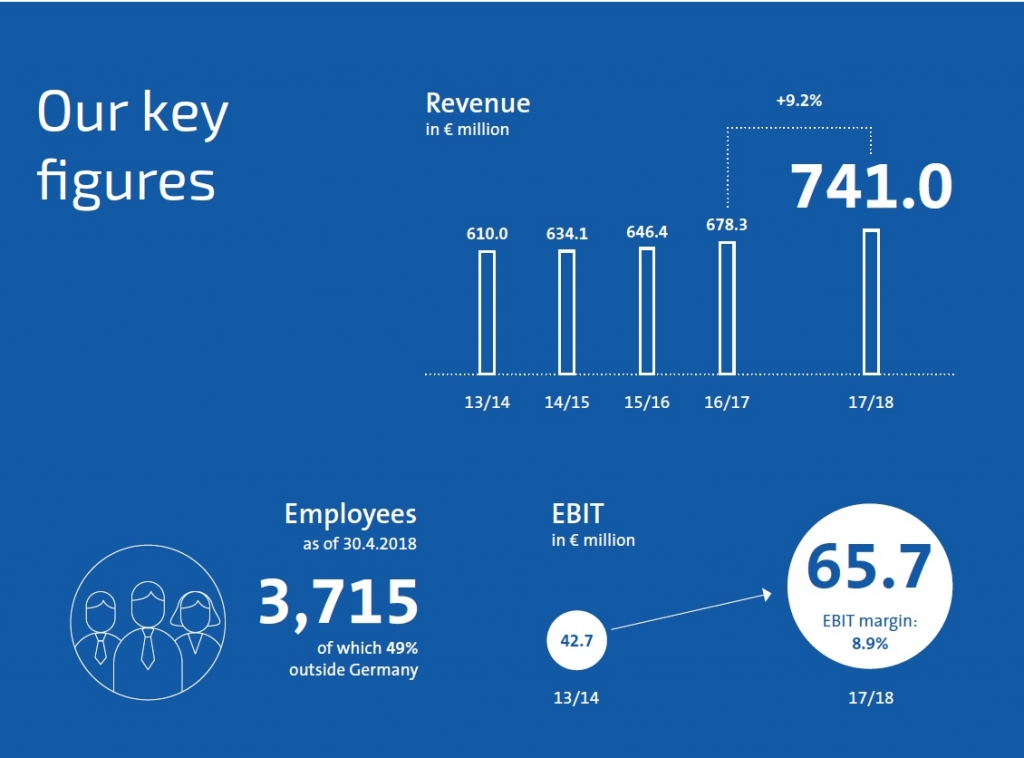

di Piero Macrì ♦︎ Manutenzione predittiva e customizzazione del prodotto. È questo il segreto dell’azienda tedesca specializzata in tecnologie di motion centric automation. Che con revenue globali per 741 milioni di euro nel 2018, ha fatto registrare una crescita del 9,2% rispetto all’anno precedente

Per la multinazionale tedesca Lenze, presente in Italia sin dall’inizio degli anni ’60, costruire macchine per il settore manifatturiero è come partecipare alla Formula Uno. Ogni singolo componente deve essere super performante poiché ogni più piccolo dettaglio ingegneristico, dal sistema di controllo all’albero di trasmissione, può creare il vantaggio competitivo rispetto alla concorrenza. Impianto di azionamento, di movimento e controllo devono lavorare in modo sinergico per dare il massimo in termini di produttività, qualità di processo ed efficienza. Lenze è una sorta di “pit-stop” del machinery industriale dove le aziende possono realizzare nuovi progetti così come ottimizzare le prestazioni di soluzioni esistenti. Unità di controllo, inverter, motori, riduttori e componenti per la trasmissione del moto. Il gruppo è diventato lo “one-stop-shop” della meccatronica 4.0 che permette a tutti coloro che operano nei settori dell’automotive, del packaging, del food & beverage, del tessile o della carta, di configurare soluzioni complete coerenti con obiettivi di efficienza e prestazioni. In Italia Lenze vanta un fatturato di circa 50 milioni di euro ed è presente su tutto il territorio nazionale: con il centro direzionale e di eccellenza intralogistica a Milano, automotive a Torino e consumer goods a Bologna e con la scuola di formazione dedicata a meccatronica, architetture di automazione, soluzioni digitali e strumenti di engineering. La presenza nel nostro Paese si avvale di partner e system integrator e si distingue anche per il sito produttivo del Veneto, dove vengono prodotti 450mila motori all’anno per tutto il mercato europeo.

Velocità, flessibilità e continuità operativa

Il team ingegneristico di Lenze è il valore aggiunto che consente la personalizzazione delle soluzioni, ora declinate in tre linee di offerta: a bassa, media e alta complessità. Il processo di vendita è stato automatizzato mettendo a disposizione un configuratore di prodotto basato su algoritmi di intelligenza artificiale. «Qualsiasi azienda di qualsiasi grandezza riesce a definire il dimensionamento di una catena cinematica in maniera diretta partendo da dati legati allo sviluppo del processo individuando infine i prodotti più idonei alla configurazione prescelta», spiega il direttore vendite Giuseppe Testa, che abbiamo incontrato a margine dell’evento – che ha visto il sales director della multinazionale tra i relatori – “Innovare per competere. Come cambia il modello di business grazie alla trasformazione digitale” organizzato dal Digital Innovation Hub insieme all’Unione Industriale di Torino e Skillab, moderato dal direttore di Industria Italiana Filippo Astone (ne abbiamo parlato qui).

Nella stessa identica direzione è orientato lo sviluppo delle funzionalità di automazione. Librerie software prefabbricate sono infatti in grado di assecondare una personalizzazione sempre più accurata. La società si è poi focalizzata su soluzioni Plug & Play per il packaging basate su standard PackML e Opcua. In questo modo si ha la possibilità di riconfigurare rapidamente la macchina per singoli lotti di produzione differenziati, riducendo sensibilmente i tempi morti e lo spreco di materie prime. Tutto ciò evita fermi macchina prolungati assicurando al tempo stesso ampia flessibilità e continuità operativa.

Il digitale aiuterà ad accelerare il traguardo del miliardo di euro di fatturato

Con un organico 3.700 dipendenti, Lenze vanta una forte presenza internazionale in 60 Paesi, con proprie filiali di vendita, centri di ricerca e sviluppo e stabilimenti di produzione, oltre a una rete di partner per l’assistenza. La riorganizzazione e i costanti investimenti in innovazione introdotti a livello corporate – una media di 100 milioni di euro l’anno – hanno consentito un rapido sviluppo ed espansione del business. Dal 2011 a oggi il fatturato globale ha evidenziato una crescita medio annua di circa il 20% mentre i margini operativi sono aumentati del 60%. Nel 2018 il giro d’affari è stato di 741 milioni (+9,2%) con un pari a 65,7 milioni. Il protagonista del business è il mercato europeo (563 milioni il fatturato di cui circa il 10% prodotto dalla country italiana). Ma una quota sempre più rilevante arriva dall’Asia (99 milioni) e dall’America (75 milioni). L’obiettivo è arrivare nel giro di un paio di anni a 850 milioni. Il contributo offerto dai servizi di digitalizzazione si prevede possa ulteriormente innalzare questo traguardo, proiettando la crescita verso il miliardo di fatturato.

Il digitale è la chiave di volta per riuscire a rimanere competitivi nel lungo periodo

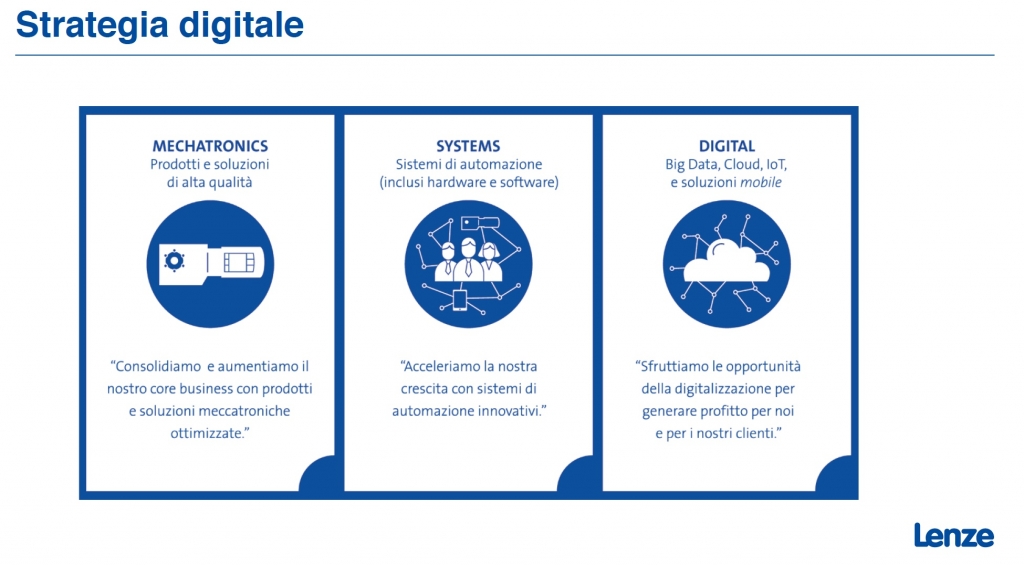

Ai tradizionali asset strategici del Gruppo, vale a dire meccatronica e sistemi di automazione, è stata nel tempo associata la componente di servizio digitale. Quest’ultima, derivata da una serie di acquisizioni, costituisce oggi un elemento traversale a tutte le risorse del gruppo ed è in grado di creare un fattore competitivo differenziante in un mercato che è ormai soggetto a un’altissima concorrenza. Piattaforme e servizi digitali cloud, big data e IoT vengono resi disponibili dalle consociate Logicline ed Encoway e rappresentano i fondamenti per interpretare soluzioni coerenti con il paradigma Industria 4.0. «Si sta andando verso una produzione sempre più personalizzata, spiega Testa. «I clienti ricercano soluzioni che possano garantire una sempre maggiore flessibilità e tutto ciò può essere assicurato da un nuovo modo di interpretare l’automazione di fabbrica con un rapporto uomo-macchina-processi mediato e reinventato dal digitale».

Il digitale come valore assoluto

La concorrenza internazionale intorno a Industry 4.0 sta aumentando. Diventa essenziale creare valore dal digitale. «I tool di progettazione non solo devono permettere la perfetta identificazione della catena cinematica, ma devono consentire una ottimizzazione energetica e un’adeguata analisi del ritorno dell’investimento, contestualmente a una pianificazione delle attività di manutenzione proattiva». In Lenze, il digitale tende ad essere un valore assoluto in quanto non si limita soltanto a offrire efficienza di processo e innovazione di prodotto, ma diventa il presupposto per fornire servizi di marketing e vendita avanzati così come un elemento per una sostenibilità green ad alta efficienza energetica. Insomma, il digitale può imprimere una nuova accelerazione al business se viene interpretato come tecnologia di innovazione pervasiva. Secondo quanto affermato di recente dal vertice della casa tedesca, «l’assetto “digital based” permette di guardare a una crescita di lungo periodo e di orientare la strategia verso modelli di business sempre più coerenti con il paradigma di Industria 4.0».

Obiettivo connected factory

Il digitale è la componente che permette di avere indicatori di performance sempre più accurati, utili a un miglioramento continuo grazie a una comprensione del costo del ciclo di vita di macchine ed impianti. Per Lenze è oggi possibile monitorare costantemente e in tempo reale le performance dei processi produttivi ottenendo informazioni sullo stato della singola macchina o del singolo componente. La manutenzione predittiva diventa poi la soluzione per tutte le imprese che vogliono una piena e ottimale funzionalità di fabbrica. Come dice Testa, «Si è oggi nella condizione di rilevare possibili scostamenti rispetto ai parametri di produzione ottimali; determinare le probabilità e le tempistiche di un eventuale guasto o malfunzionamento; mettere gli operatori nella condizione di intervenire preventivamente sul danno e sulle criticità di processo». In definitiva, l’Industria 4.0 targata Lenze introduce una forte dinamicità orientata all’ottimizzazione in tempo reale e all’auto-organizzazione di impianti e linee. Tutto questo lo si ottiene combinando le tecnologie dell’informazione con l’ingegneria di produzione per la creazione di nuovi prodotti e soluzioni innovative. «Non è certo un qualcosa che si raggiunge spontaneamente», commenta Testa «Come abbiamo sperimentato sulla nostra pelle, servono investimenti in ricerca, istruzione e formazione, nonché capacità di creare un reale coinvolgimento di tutte le aree aziendali verso nuovi modelli di business».

Plug & Play, configurazione automatica delle linee di produzione per una continuità non stop

Una maggiore customizzazione del prodotto richiede la realizzazione di lotti più piccoli e riattrezzaggi ancora più frequenti sulla linea di produzione. I moduli all’interno di una macchina o di un sistema non sono poi gli unici elementi oggetto di modifica. Anche la programmazione del sistema di controllo, l’integrazione dell’interfaccia, la diagnostica e la messa in funzione, costituiscono dei passaggi necessari per l’avvio della produzione. Questo implica un notevole dispendio di tempo e risorse, sia per l’utilizzatore finale che per il costruttore, che deve prevedere nuovi investimenti per integrare nel proprio sistema moduli applicativi provenienti da diversi fornitori che impiegano formati di dati diversi. Tutto ciò può essere risolto utilizzando standard di mercato nei diversi ambienti di produzione. Il segreto sta nella comunicazione – aperta, standard e indipendente dal produttore degli apparati – che consente di configurare automaticamente la linea di produzione. E’ il caso del packaging per il quale Lenze ha deciso di implementare linguaggi e protocolli di comunicazione standard come PackML e Opcua. In questo modo gli operatori di macchina possono procedere a una veloce riconfigurazione della produzione senza dover intervenire attraverso complesse e dispendiose attività di programmazione.