Alla fiera formnext, appuntamento dedicato al mondo AM, l’azienda presenta una nuova tecnologia per i polimeri e una cella di produzione per la stampa 3D di materiali metallici

Eos è uno dei maggiori fornitori di tecnologie a livello mondiale nel campo della stampa 3D industriale di metalli e polimeri ed è all’avanguardia nel campo delle soluzioni complete di Additive Manufacturing. Le novità che presenterà alla fiera formnext, che si terrà a Francoforte sul Meno dal 13 al 16 novembre 2018 riguardano tre prodotti. Innanzituto LaserProFusion, per l’Additive Manufacturing dei polimeri: con quasi un milione di laser a diodo per la fusione del materiale, che realizzano il componente uno strato dopo l’altro, è un processo di costruzione secondo Eos così produttivo che può rappresentare una valida alternativa allo stampaggio a iniezione per molte applicazioni. C’è poi il sistema Eos M 300-4 base per una cella di produzione per l’Additive Manufacturing in serie con materiali metallici. Infine L’azienda prevede di introdurre il sistema Technology Readiness Level (TRL) sia per i metalli che per i polimeri, con l’obiettivo aumentere la chiarezza in merito alla maturità di materiali e processi.Vediamo le novità nel dettaglio.

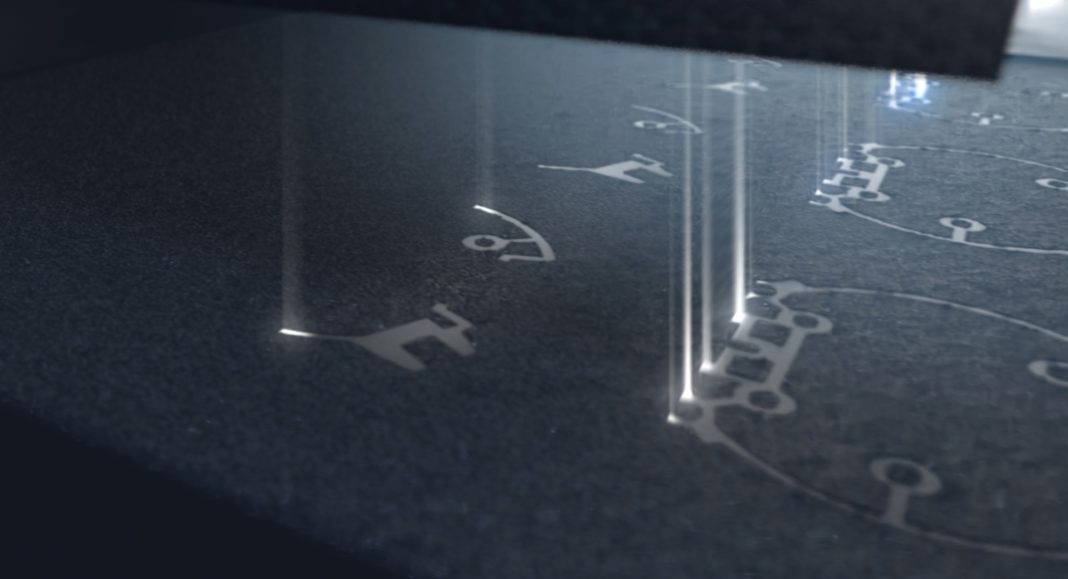

Tecnologia Eos LaserProFusion

Con LaserProFusion, Eos presenta un’innovazione pensata per assicurare la massima produttività per l’ additive manufacturing grazie all’ottimizzazione dell’interazione tra i materiali in polvere e i laser destinati alle applicazioni industriali. Invece del processo di sinterizzazione laser utilizzato fino ad oggi, con un unico laser CO2 in movimento lungo l’intera area di stampa, questa nuova tecnologia utilizza fino a un milione di laser, in grado di generare un’uscita totale massima di 5 kilowatt. Per ogni strato vengono attivati solo i laser a diodo che corrispondono ai dati CAD della parte, a livello di singolo pixel. La nuova tecnologia riduce significativamente i tempi di esposizione, indipendentemente dal numero di parti e dalla relativa geometria. Secondo l’azienda questa tecnologia può rappresentare un’alternativa allo stampaggio a iniezione in molte applicazioni, oltre a rendere possibile lo stampaggio a iniezione senza utensili.

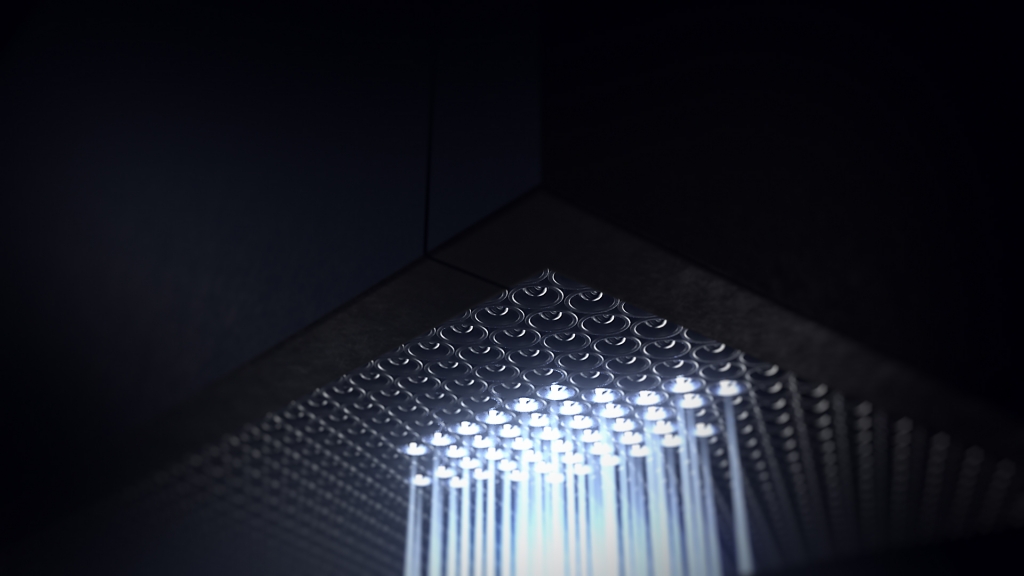

Eos M 300-4 come base per una cella di produzione AM

Questa cella integra tutte le soluzioni essenziali per un flusso ottimale di componenti e dati in ogni fase della produzione AM, inclusi il design, il processo di creazione e il controllo qualità. In tal modo vengono soddisfatti i rigorosi requisiti per la produzione in serie tramite Additive Manufacturing e alle aziende viene fornita e una gamma completa di soluzioni da un’unica fonte. Prima del processo di creazione AM, il software Amphyon di Additive Works simula la produzione dei componenti, evidenziando e ottimizzando le aree potenzialmente problematiche della parte fin dalle fasi iniziali. A questo si affianca lo strumento CAM EOSPRINT 2. Entrambe le soluzioni consentono agli utenti di preparare efficacemente i dati dei componenti per il processo di creazione. Un ulteriore vantaggio è che gli algoritmi di EOSPRINT 2 possono essere integrati direttamente nei principali sistemi CAD. Questo consente un flusso di lavoro senza interruzioni e collegato in modo associativo in un ambiente software uniforme.

Eos M 300-4, il più recente sistema per l’Additive Manufacturing digitale industriale di materiali metallici, è l’elemento centrale della cella di produzione in esposizione. Secondo l’azienda il sistema offre una produttività fino a 10 volte superiore, garantendo al tempo stesso la creazione di componenti di qualità industriale. La piattaforma è configurabile con EOSTATE Monitoring-Suite per il monitoraggio in tempo reale del processo di produzione AM. La suite comprende quattro diversi moduli di monitoraggio (System and Laser, PowderBed, MeltPool ed Exposure OT) che consentono agli utenti di acquisire i dati relativi alla produzione e alla qualità. Questa capacità di effettuare il controllo qualità durante il processo di creazione è significativa, in particolare nella produzione su larga scala, poiché una qualità elevata e riproducibile delle parti è assolutamente essenziale.

Per integrare pienamente l’Additive Manufacturing negli ambienti di produzione industriale, la cella di produzione può essere connessa alle applicazioni MES/ERP esistenti tramite EOSCONNECT e la sua interfaccia OPC UA aperta. Sono inoltre supportati nuovi marketplace digitali e piattaforme IoT. Pertanto, tutti i dati ottenuti sui macchinari e sulla produzione possono essere utilizzati in tempo reale, offrendo la base per un impianto di produzione digitale. Il primo elemento della suite software EOSCONNECT, EOSCONNECT Core, è stato reso disponibile di recente e ulteriori moduli sono attualmente in fase di sviluppo.

Un servizio intelligente per la massima disponibilità dei sistemi

Sempre a formnext Eos presenterà la soluzione di servizio SmartCAL, una combinazione di hardware e software per la calibrazione dello scanner laser. Questo processo è di importanza chiave per garantire l’esatto posizionamento del raggio laser sulla piattaforma di produzione al fine di garantire la qualità ideale del componente. SmartCAL aiuta a ridurre il tempo di calibrazione di oltre l’80%. È anche possibile calibrare l’area di sovrapposizione nello spazio di creazione dei sistemi Eos M 300-4 e Eos M 400-4, ottenendo un’area di sovrapposizione ottimizzata per quanto riguarda sia le proprietà meccaniche della parte che la visibilità della linea di sovrapposizione (la base per un ulteriore miglioramento della qualità dei componenti).

Eos recentemente ha anche iniziato a offrire un servizio remoto per i propri sistemi di nuova generazione. Una connessione dati sicura alle macchine consente a Eos di fornire supporto e assistenza al cliente ancora più rapidamente. La connessione viene stabilita solo temporaneamente su iniziativa del cliente e disconnessa di nuovo una volta completata la comunicazione. Il cliente ha quindi sempre il completo controllo dei dati, con l’evidente vantaggio di un tempo di attività ottimale dei sistemi.

Proprietà delle parti affidabili come base per l’Additive Manufacturing in serie

Eos sta introducendo il sistema di classificazione Technology Readiness Levels (TRL) per evidenziare la maturità tecnologica di tutti i propri materiali metallici e a base di polimeri, nonché dei processi fornendo in questo modo, un livello di disponibilità e trasparenza delle informazioni che consentirà alle aziende di confrontare la stampa 3D industriale con le tecnologie di produzione tradizionali e altre tecnologie di stampa 3D. Il modello TRL è stato sviluppato dalla Nasa e viene utilizzato in numerosi settori. Il livello 5, ad esempio, si riferisce a una verifica della soluzione tecnica, mentre il livello 9, il più alto, si riferisce a una capacità produttiva completa documentata con approfonditi dati statistici. Con parametri validi per le proprietà delle parti, Eos facilita e accelera la transizione verso la produzione in serie tramite Additive Manufacturing.

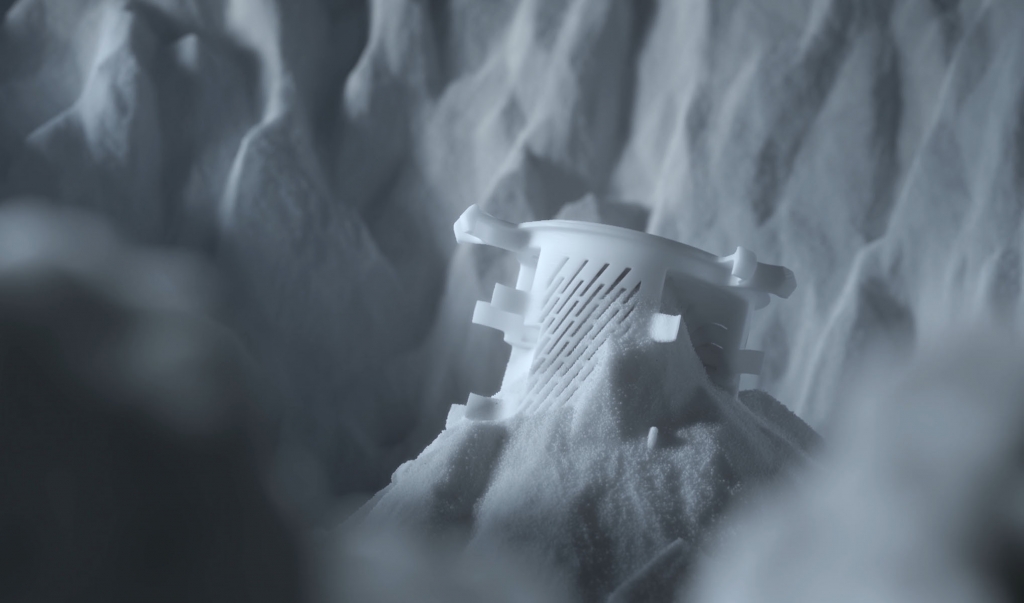

Una nuova dimensione per le velocità di produzione per rendere possibili le applicazioni industriali

Eos ha sviluppato nuovi parametri per i processi con l’obiettivo di aumentare significativamente le velocità di produzione dei componenti industriali e quindi la produttività. La soluzione si rivolge alle applicazioni che in precedenza venivano realizzate in modo tradizionale tramite sinterizzazione. Per il lancio sul mercato, Eos presenta il più veloce processo di lavorazione dell’alluminio per il materiale Eos Aluminum AlSi10Mg e, insieme con il partner tecnologico GKN Powder Metallurgy, per Eos StainlessSteel 316L VPro (Volume Production), con velocità di produzione precedentemente impossibili da ottenere. Inoltre l’azienda ha introdotto una nuova strategia di esposizione per ridurre drasticamente le strutture di supporto. Questo consente tempi di produzione più rapidi, oltre a una diminuzione del consumo di materiale e delle attività di post-elaborazione.