di Gaia Fiertler ♦ Le soluzioni dell’azienda per raccogliere e gestire i dati provenienti da qualunque apparecchiatura e in qualsivoglia formato. Come funziona il software Ignition, che consente l’interfaccia con tutti i dispositivi della fabbrica fino ai gestionali e ai database di competenza IT, abilitando la smart factory. Le case history di Valmex e Vesta Automation

Per fare un albero ci vuole un fiore, per fare un fiore ci vuole un frutto, per fare un frutto ci vuole un seme e così via: la filastrocca prosegue a ritroso. E per fare l’Industria 4.0 cosa ci vuole? Senz’altro l’Information Technology (IT) che estrapola, legge e interpreta il dato; ma per avere il dato cosa ci vuole prima ancora dell’IT? Per avere il dato ci vuole la connettività del factory floor, ossia dell’ambiente delle macchine nell’industria manifatturiera. Efa Automazione, da trent’anni sul mercato italiano, si occupa proprio di dotare i siti produttivi della connettività, quella delle macchine che devono lavorare con i sistemi automatici e, a seguire, con gli applicativi dell’IT. Ed è l’IT che poi, con la lettura dei dati, riesce a fornire informazioni in tempo reale sul livello di efficienza e produttività della linea e consentire interventi correttivi tempestivi.

La Human Machine Interface connette OT e IT e abilita l’Industria 4.0

Per avere visibilità dei dati a livello di macchina prima di tutto ci vuole una Human Machine Interface evoluta, come quelle che Efa fornisce alle industrie con applicazioni per far convergere l’OT (Operations Technology) con l’IT. «Senza questa convergenza non è possibile parlare neanche di dati, perché da una parte abbiamo i protocolli e le procedure delle macchine che sono di tipo proprietario e difficilmente standardizzabili, dall’altro lato abbiamo il puro standard del software IT», spiega Gianfranco Abela, Managing Director di Efa Automazione.

Con uno spiccato servizio consulenziale, quindi, grazie al know-how acquisito in trent’anni e alle partnership con i principali fornitori di dispositivi e applicazioni che fanno da trait d’union tra mondi di per sé incomunicabili, lo OT e l’IT, Efa negli ultimi tempi è cresciuta del 30% all’anno, chiudendo il 2018 con 14 milioni e mezzo di fatturato. «Stiamo crescendo e assumendo, perché c’è un mercato enorme che si apre davanti a noi con l’esplosione dell’IT applicato alla fabbrica per generare valore dallo IoT (Internet of Things) e, più in generale, dall’Industria 4.0», commenta Franco Andrighetti, Managing Director di Efa Automazione. In pratica, le soluzioni distribuite da Efa abilitano l’Industria 4.0, perché sono la condizione necessaria per avere la disponibilità e la raccolta dei dati, per poter calcolare gli indicatori di performance (KPI) come ad esempio l’Overall Equipment Effectiveness (OEE), che è la misura di efficacia totale di un impianto. Sono la conditio sine qua non anche per effettuare la diagnosi preventiva degli impianti e per erogare pacchetti di servizi ai costruttori di macchine.

Il mercato di Efa: costruttori di macchine e impianti di automazione e System Integrator

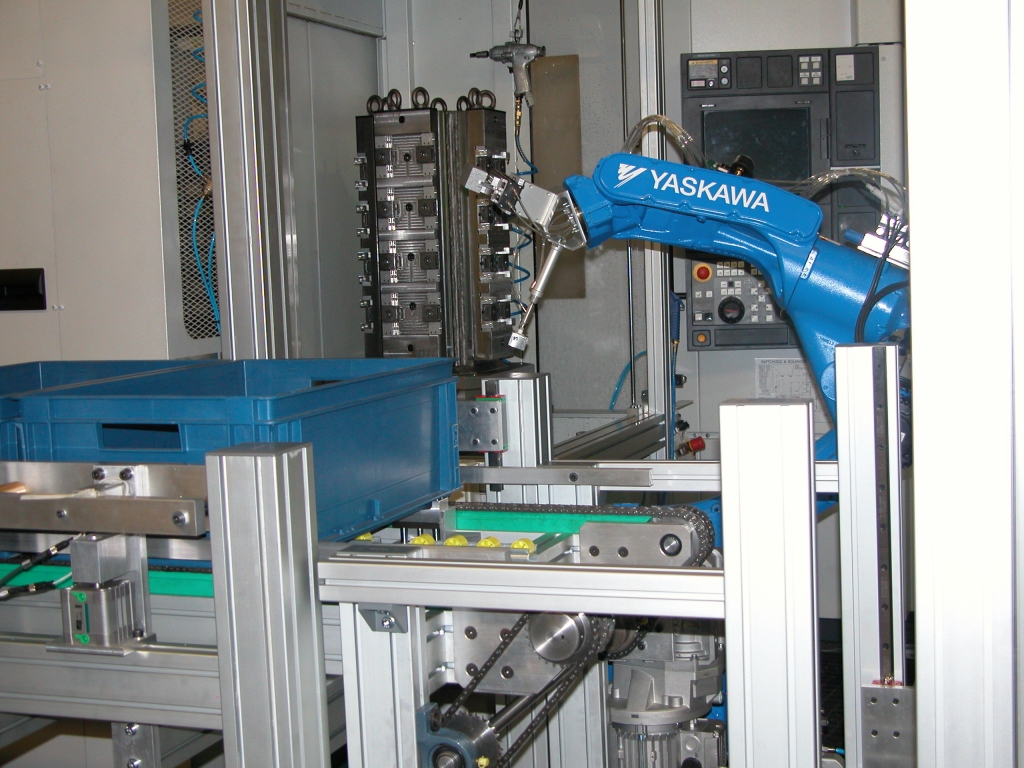

Tradizionalmente i clienti di Efa, che sono circa 2000, sono i costruttori di macchine e impianti di automazione, in cui si trovano integrati robot e sistemi di controllo numerico e gestibili da interfacce da cui l’operatore può intervenire per riconfigurare una macchina o fare manutenzione. La fornitura può avvenire direttamente anche se, generalmente, passa attraverso i System Integrator dell’automazione, assemblatori di robot e sistemi, che costituiscono le linee automatiche. Negli ultimi anni, però, con il diffuso processo di digitalizzazione delle aziende e delle fabbriche e l’esplosione dei servizi di architettura IT e di implementazione di software, Efa sta sviluppando anche il canale distributivo dei System Integrator dell’IT per ogni tipo di azienda manifatturiera che voglia digitalizzare la fabbrica e aprirsi all’Industria 4.0.

Un ambito in rapida crescita per investimenti, come riportano i dati Anitec-Assinform, con un mercato digitale che vale circa 68 miliardi di euro e continua crescere: +2,6% nel 2018, 2,8% e una previsione del 3,1% per il 2019 e del 3,1% nel 2020. In particolare, nel 2018, le aree a maggiore crescita sono state quelle che riguardano la Smart Factory: lo IoT, che vale 2483 milioni di euro, è cresciuto del 17,4%; la sicurezza digitale del 10,8%, il cloud del 23,3%, i big data del 20,1%, le piattaforme gestione web del 14,2%, il mobile business dell’11,9%, il wearable del 17,9%. Ancora di peso limitato, ma in rapida crescita sono poi l’intelligenza artificiale/cognitive computing (+58,7%) e le blockchain 16 (+88,2%).

È un mondo ancora da esplorare per fornitori come Efa, perché prima dell’IT serve l’OT e molte industrie italiane di tutte le dimensioni devono ancora attrezzarsi con strumenti per attuare la convergenza. Efa non solo garantisce prodotti specifici per ogni diverso contesto ma ha anche la competenza per poter risolvere ogni problematica. Ogni realtà produttiva ha la propria legacy, il proprio patrimonio di macchine proprietarie che vanno dotate di dispositivi di convergenza per restituire dati e informazioni ai software di livello superiore. Questi vengono raccolti attraverso i sensori ma perché ci siano risultati leggibili dev’esserci convergenza, quindi dev’essere resa possibile la connettività.

Le soluzioni di punta di Efa

Ignition è un software Scada (Supervisory control and data acquisition) – Mes (Manifacturing execution system) di concezione innovativa, altamente versatile, flessibile e scalabile, web-based, che consente l’interfaccia con tutti i dispositivi della fabbrica fino ai gestionali e ai database di competenza IT, creando le condizioni per strutturare la fabbrica intelligente. Il Gruppo Vesta Automation, per esempio, produttore di valvole ed elettrovalvole, ha introdotto Ignition inizialmente per la supervisione della propria cella robotica anche in remoto, senza presidio in loco durante la notte e i festivi, grazie all’interfacciamento e alla comunicazione dei dati. Così facendo, c’è stato un aumento della produttività che ha fatto decidere in seguito di estendere il software a tutta la fabbrica.

Intuitivo, facilmente programmabile, si interfaccia infatti con tutti i dispositivi di campo di produttori diversi: PLC – Programmable Logic Controller delle più disparate aziende fornitrici di sistemi di automazione e controllo; robot; centri di lavoro equipaggiati con sistemi a controllo numerico e i sistemi Scada, ma anche a livello IT con i gestionali e i database aziendali. Con Ignition il salvataggio e l’analisi dei dati sono a portata di mano, poiché in pochi istanti è possibile visualizzare attraverso tabelle e grafici estremamente intuitivi e di facile utilizzo l’andamento della produzione e prendere decisioni strategiche ponderate. Con un unico software, quindi, è possibile effettuare tanto la supervisione, quanto l’interfacciamento con il gestionale.

Ignition mette a disposizione potenti strumenti di analisi dei dati, che consentono di misurare gli indici di efficienza degli impianti e rispettare i parametri prefissati OEE e TEEP (Total effective equipment performance). L’integrazione con gli ERP e la messa in relazione del factory floor con i livelli più alti aprono concretamente alle aziende le opportunità di Industry 4.0. «La prima sfida è stata quella di interfacciare il robot con la macchina», spiega Katya Frisan, socia di Vesta Engineering, la spin-off del Gruppo Vesta che integra le competenze e i servizi di Vesta Automation, produttrice di componenti ad aria compressa 100% Made in Italy e di Tecoma, system integrator e commerciale di prodotti e attrezzature per l’automazione industriale. Il robot deve prelevare i pezzi da alcuni cassoni e lo fa grazie alla funzione di visione 3D, che permette di identificare i pezzi da manipolare. Questi passano poi attraverso delle stazioni di ribaltamento e, infine, vengono appoggiati sulle morse e subiscono due lavorazioni su entrambe le facce. Una volta conclusa questa fase, i pezzi vengono pallettizzati dal robot.»

La connessione del robot alla macchina a controllo numerico è avvenuta tramite Ignition, attivando la comunicazione Modbus con le librerie Focas del CN e su Modbus è stata appoggiata anche la comunicazione con la funzionalità 3D del robot. Grazie a Ignition l’operatore può supervisionare in qualsiasi momento quali sono i pallet in lavorazione, quali sono i pezzi che stanno aspettando e controllare e modificare il programma da caricare», racconta Frisian.

La Valmex, invece, produttrice marchigiana di scambiatori di calore per caldaie domestiche, che utilizza materiali ad alta innovazione (acciaio inox, rame, alluminio), all’inizio ha introdotto Ignition per l’esigenza immediata di storicizzare i dati e certificare la filiera produttiva. Di fatto poi l’effetto del controllo in tempo reale, l’analisi dei parametri registrati e la loro immissione nel Mes sono stati i naturali passi successivi, quelli che hanno aperto l’azienda a un uso intelligente dell’innovazione tecnologica, rivoluzionando il modo di lavorare. «In un primo momento Valmex era interessata principalmente alla raccolta dati con finalità di storicizzazione e certificazione del processo – spiega Stefano Zannini, IT Manager di Valmex – Conoscendo Ignition, però, ci siamo resi conto che anche la visualizzazione dello stato del processo in tempo reale ricopre un ruolo di prim’ordine».

Durante le tre fasi della lavorazione ci sono infatti diversi momenti di collaudo. Il modus operandi tradizionale prevedeva che i risultati dei collaudi venissero registrati a mano su fogli di carta o fogli Excel, pezzo per pezzo. Oggi, invece, sono presenti a bordo linea delle centraline di prova di tenuta con porta Ethernet che, grazie all’intervento di Ignition, possono fornire in tempo reale i risultati, senza alcuna fatica né possibilità di errore. «A livello di dati, una volta avremmo potuto conoscere soltanto quanti tubi venivano prodotti in un’ora – segnala Stefano Fuligna, IoT specialist di Valmex – Adesso invece abbiamo accesso a una quantità di dati imponente, possiamo sapere in qualsiasi momento la temperatura media dei forni e le velocità dei conveyor, insomma, possiamo davvero approfondire i dettagli di ogni singola fase del processo e capire se e come e dove intervenire per ottimizzarlo.»

Sgravati dell’impegno di prendere costantemente nota dei risultati e doverli immettere manualmente nel sistema centrale, gli operatori presenti a bordo linea ora si occupano di attività di supervisione, con un notevole miglioramento della qualità del loro lavoro. A sua volta la reportistica è più completa e articolata e presenta i dati in una forma molto più immediata da leggere e accattivante.