di Laura Magna ♦ La società – quotata all’Aim dopo l’acquisizione di Modelleria Brambilla – è un campione dell’industria della componentistica auto. Ecco strategie ed obiettivi

L’obiettivo è diventare leader mondiale nel mercato degli stampi in pressofusione per componenti motore. Costamp intende raddoppiare il proprio fatturato in cinque anni facendolo crescendo sia per linee interne, sia acquisendo altre eccellenze nel suo settore, dopo essersi accaparrata di recente l’expertise di Modelleria Brambilla, un player di riferimento nella realizzazione degli stampi delle parti critiche dei motori, come basamenti e teste. Un ruolo da attore di rilievo in un settore, quello della componentistica auto, costituito per lo più da piccole aziende, ma che vale in Italia 40 miliardi di eur , contro i 20 miliardi dell’automotive.

Cosa fa Costamp

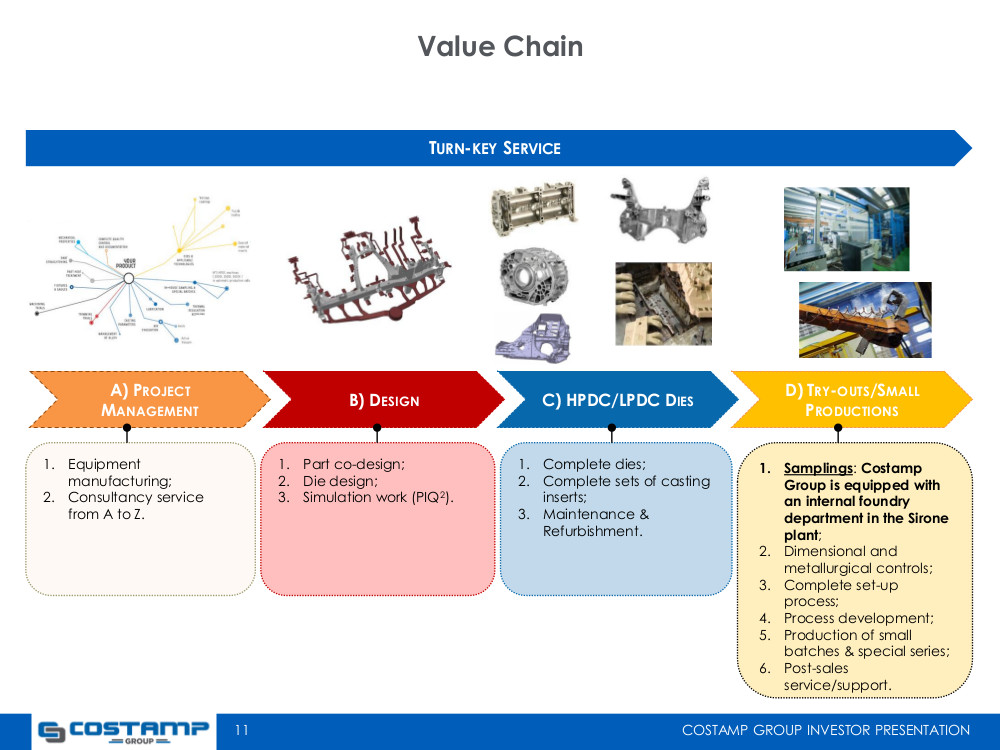

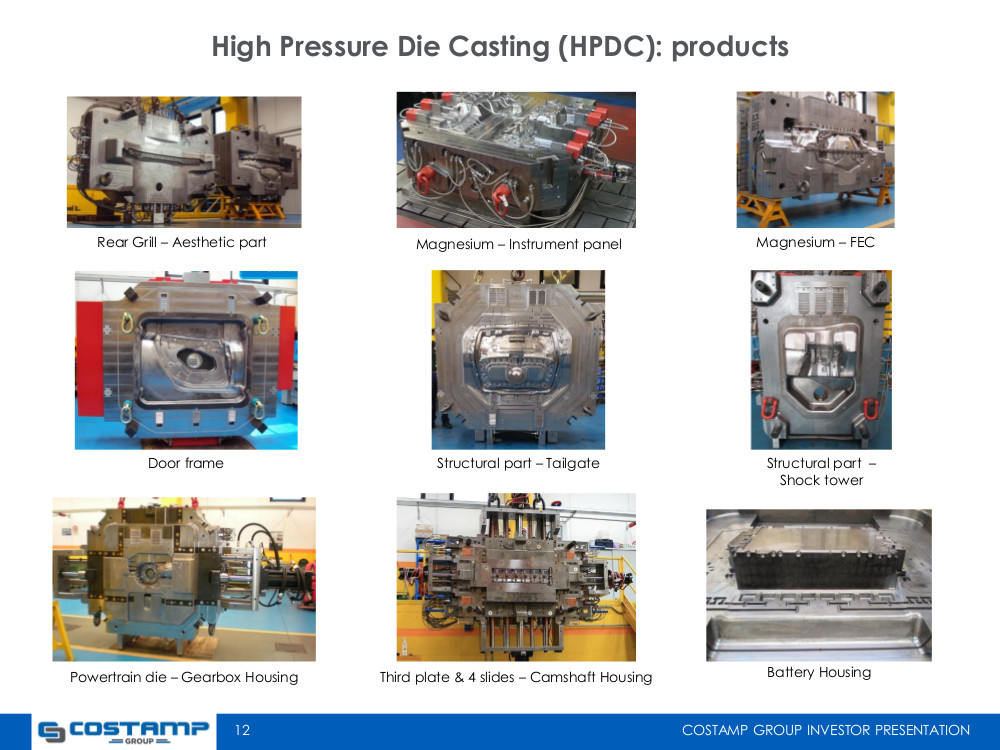

Costamp ha il suo headquarter a Lecco e gestisce diverse fabbriche sul territorio nazionale, ma mira a rafforzare la sua posizione di predominanza in un settore molto particolare che ha un mercato di sbocco grande quanto l’intero globo. Di cosa si tratta? In sostanza l’azienda progetta su disegno del cliente o in co-design le forme dentro cui viene colato il metallo che diventerà parte del motore di un auto. E presidia l’intera catena del valore: collabora direttamente con gli OEM nelle fasi di progettazione e design e fornisce al cliente prodotti completamente testati nella fonderia interna oltre alle soluzioni software per il relativo utilizzo. Riuscendo a fornire una gamma completa sia in termini di processi (HPDC, LPDC & Gravity, Plastic) che di prodotti (alluminio, magnesio, ghisa, plastica).

L’acquisizione di Modelleria Brambilla

Questa operazione è stata cruciale per il completamento della gamma di offerta, e ha avuto come effetto collaterale quello di portare Costamp in Borsa Italiana. «L’acquisizione è stata un’operazione industriale, noi ci occupavamo di stampi in pressofusione ad alta pressione e cercavamo di entrare anche nel settore della bassa pressione per completare la gamma. Modelleria Brambilla era leader nella produzione di stampi con questa tecnologia», spiega a Industria Italiana Marco Corti, amministratore delegato di Costamp. Modelleria Brambilla, a Correggio, progetta e produce gli stampi che servono per fare la parti più critiche del motore, come teste e basamenti: 16 milioni di euro e 70 dipendenti più altri dieci dislocati in una branch indiana. Partita come una piccola azienda familiare fondata da un ex operaio della Magneti Marelli, si è poi quotata su AIM e dotata di una guida manageriale: scelte che hanno consentito una crescita solida negli ultimi anni. E continuare a crescere è un obiettivo strategico: Ferrari, Bmw, VW, Lamborghini, Renault, Dacia sono solo alcuni dei nomi dei clienti di Costamp, clienti che hanno ogni interesse e convenienza a confrontarsi con un partner in grado di rispondere a ogni richiesta che arrivi dalle linee automotive.

Crescita e quotazione in Borsa preludio ad altre acquisizioni

«Con l’integrazione di Modelleria Brambilla di fatto diventiamo l’unico player a livello mondiale in grado di offrire soluzioni complete in termini di processi e prodotti. Oltre a beneficiare di importanti sinergie ed economie di scala, rafforzeremo la nostra collaborazione con i grandi nomi del settore automotive, come dimostrano le recenti commesse raggiunte», afferma Corti che aggiunge: «la società era quotata e questo implicava una serie di passaggi legati a questioni come la certificazione di bilanci che noi facciamo da 4 anni e quindi eravamo pronti. L’acquisizione è avvenuta per reverse takeover, con tutti i passaggi del controllo di gestione e permetteva anche a Costamp di essere quotata», precisa Corti. Anche la quotazione in Borsa, che non era nei piani immediati, ha contribuito a rafforzare lo standing dell’azienda. Come conferma l’amministratore delegato: «ci è sembrato allettante fare due operazioni in una: siamo stati la prima azienda della provincia di Lecco a quotarci e questo ci ha dato visibilità e incrementato la nostra brand awareness. In ogni caso ritengo che il mercato Aim sia un acceleratore del brand, un modo per cercare di migliorarsi ancora sotto tutti i punti di vista; il mercato è uno stakeholder e ti controlla, non puoi deluderlo».

Lo shopping di Costamp non si concluderà con questa operazione. «Abbiamo individuato tutte le possibili target di acquisizione, per lo più all’estero, nei nostri mercati di riferimento», dice Corti, la cui strategia è quella di andare a presidiare i più importanti mercato mondiali dopo aver completato la gamma di offerta. Fino a diventare leader globale.

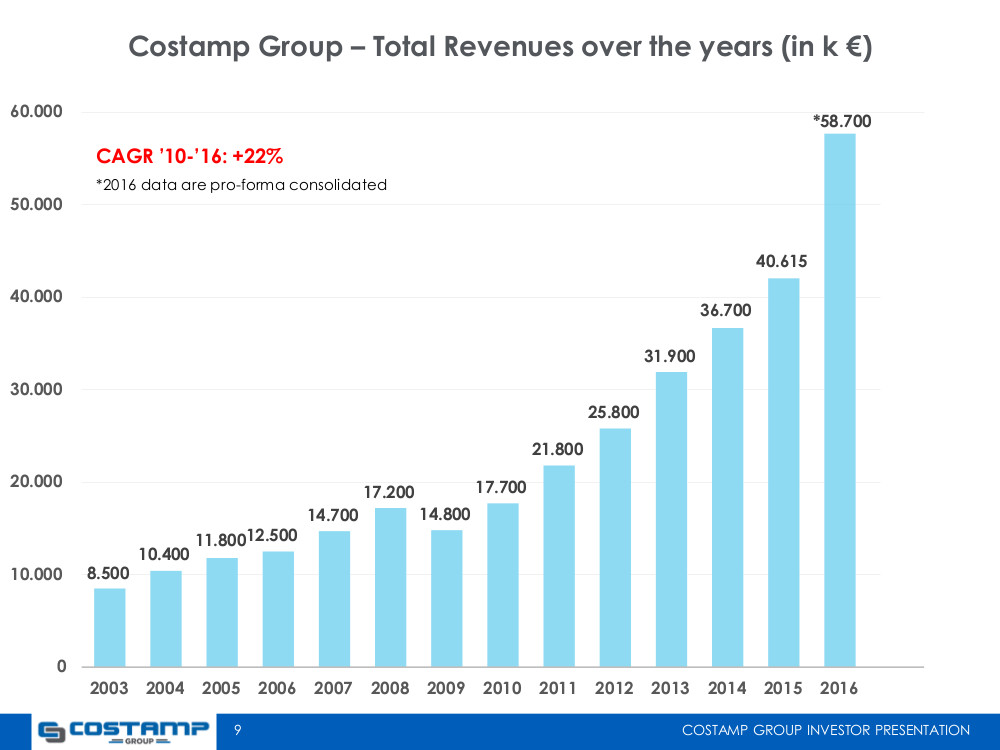

Un tasso annuo di crescita record

Costamp è già la principale azienda europea negli stampi motore, seconda al mondo come volumi, «che ammontano a 60 milioni in termini di valore della produzione. Il leader assoluto è la canadese Exco Technologies, che fattura 126 milioni, ma cresce molto più lentamente rispetto a noi, e inoltre fa estrusione che pesa molto sul fatturato: il che non ci rende completamente comparabili. Negli ultimi 6 anni noi abbiamo quadruplicato il fatturato e miriamo nei prossimi cinque anni a raddoppiarlo». Un percorso di sviluppo che prosegue senza sosta dalla fondazione. Dal 2010 al 2016 in particolare il fatturato è passato da 8,5 a quasi 60 milioni, il che equivale a un Cagr, un tasso annuo di crescita, del 22%.

«L’azienda nasce nel 1968 come piccola officina meccanica fondata da mio padre e i miei zii; io arrivo venti anni dopo, nel 1988, quando c’erano 10 dipendenti, e nel giro di qualche anno decido di sviluppare un sistema di stampi di pressofusione in alluminio. Avevo considerato che durano 100mila battute, e se avessi preso un ordine da una grossa casa automobilistica avrei potuto ottenere efficienza ed economia di scala. Da lì siamo ripartiti nel ’94, nel 99 ci siamo trasferiti nel nuovo impianto di 2mila mq dalla vecchia officina che era dieci volte più piccola. E ritenevo che fossimo maturi per fare un salto del genere, volevo fare stampi di grosse dimensioni, il mercato riusciva ad aggredire solo stampi piccoli soprattutto per l’ingresso di soggetti in arrivo dai Paesi dell’Est. Abbiamo acquisito competenze sui grossi stampi e poi ci siamo dotati di presse per fare campionature, il che ci ha dato l’autonomia per fornire ai clienti un’offerta a 360 gradi: dalla progettazione, all’ingegnerizzazione, al co-design, alla costruzione, fino alla campionatura e alla consegna dello stampo omologato.»

«Oggi il gruppo è formato da 6 aziende: il quartier generale è localizzato a Sirone, nella provincia di Lecco, poi abbiamo uno stabilimento a Rivalta (Torino) che si occupa di stampi in plastica di grosse dimensioni , a Correggio c’è la ex Modelleria Brambilla, ora Costamp Group, che lavora nel settore delle conchiglie a bassa pressione, a San Giovanni in Persiceto la Modelleria Ara, nella zona di Brescia si trovano la Pama che si occupa di produrre portastampi e la Piq2, azienda che fa software di simulazione di cui abbiamo acquisito il 72% nel 2016». La produzione è dunque interamente concentrata in Italia, ma «siamo presenti in tutto il mondo, anche grazie a una serie di filiali: Usa, Messico, Brasile, Giappone, Cina, India e Stati Uniti.»

« Nei prossimi 5 anni cresceremo sia per linee interne che esterne: pensiamo di comprare aziende nei mercati dove abbiamo sbocchi per dare un service in prossimità del cliente. L’idea è acquisire qualcosa che esiste già e “costampizzarla” in termini di gestione: oggi guardiamo a Messico, Usa, Cina e Germania, che sono i nostri mercati di riferimento, e possono diventare ancora più grandi. Il fatturato dipende per il 15% dall’Italia e per l’85% dal resto del mondo, in particolare da Paesi come Messico, Polonia, Stati Uniti, Germania, Spagna; dipende poi dai periodi, in quanto il nostro business non è costante ma soggetto alla domanda dei costruttori di auto e quindi il nostro portafoglio ordine ha picchi che corrispondono a quelli di creazione di nuovi modelli da parte delle case automobilistiche».

Operare in un settore industriale tecnologicamente evoluto

L’automotive è il settore industriale in cui Industria 4.0 ha avuto il maggior sviluppo a oggi: sia dal punto di vista dell’automazione in fabbrica sia da quello dello sviluppo di tecnologie per la costruzione che è a un livello avanzatissimo, «nella fabbriche auto ci sono software di simulazione, macchine a cinque assi, ai massimi livelli della tecnologia. Il disegno del pezzo che ci viene arriva sempre dai quei contesti, noi costruiamo lo stampo, la formina dove la casa colerà il materiale fuso per realizzare il pezzo finito. E dobbiamo adeguarci a questo livello tecnologico di avanguardia. Penso all’alluminio: che ha un punto di fusione a 700 gradi, una velocità di 900 m al secondo durante la terza fase e di 900 kg al cm per quanto attiene alla trazione di iniezione. Quando costruiamo lo stampo dobbiamo usare un acciaio altolegato che abbia la durezza necessaria a sopportare pressione e temperatura. Inoltre dobbiamo calcolare la percentuale di ritiro lineare di stampaggio del pezzo rispetto a quello che viene iniettato allo stato liquido: quindi realizzare uno stampo più grande per ottenere un pezzo più piccolo».

Il ruolo dell’ R&S

La R&S è molto importante per Costamp: ad essa ogni anno viene dedicato il 5% del fatturato. Il progetto più importante in corso di sviluppo nei laboratori del gruppo lecchese è PUZZLE_DIE, parzialmente finanziato dal programma Ue Horizon 2020. «In sostanza grazie alle collaborazioni attive con fornitori di simulazioni FEM/CFD, abbiamo studiato ed implementato una nuova tecnica di disegno e costruzione degli stampi al fine di estenderne la vita utile come mai prima», spiega Corti: «Per applicare questo nuovo approccio, sono state necessarie complesse simulazioni FEM, ma il tempo richiesto per ottenere risultati da queste ultime non coincidono con quelle che sono le tempistiche di consegna volute dai clienti. La necessità di ottenere risultati FEM con tempi più brevi, ha indotto Costamp a studiare un software completamente nuovo, basato su una configurazione “user-friendly” e con l’intento di ottenere un impatto rivoluzionario nel mercato degli stampi per pressocolata. »

«Questa non è una cosa nuova per Costamp, che, grazie alla sua sussidiaria Piq2, nel 2016 ha proposto sul mercato un nuovo software di simulazione di riempimento (CASTLE), capace di competere con i più importanti attori sul mercato. Cardini di questo software sono stati una interfaccia intuitiva e calcolo basato su kernel open-source, con l’obiettivo di permetterne l’utilizzo anche a persone di fonderia, e non necessariamente esperti di simulazione. Sulla scorta di questa esperienza, per questo nuovo progetto, è stata organizzata una vasta rete di collaborazioni: Università di Brescia, Politecnico di Milano (sia la divisione di Lecco che quella di Milano), sviluppatori di software, esperti analisi FEM, e specialisti di misurazioni in Die Casting. Tutti quanti hanno fornito e stanno fornendo il massimo supporto a Costamp per permettere la realizzazione di qualcosa di innovativo, veloce, efficace ed user-friendly. Sono state condotte campagne di sperimentazione per poter dare vita ad un nuovo algoritmo per calcolare il fattore di fatica termo-meccanica, elemento chiave nella determinazione delle aree più deboli dello stampo durante una simulazione. Sia per la configurazione stampo puzzle che per il relativo logo sono state sottoposte agli organi competenti le richieste ufficiali di ottenimento brevetto. Attualmente si trovano nello status di pending».

In generale, la strategia di Costamp prevede di seguire quelli che sono i trend del mercato automotive di riferimento: le emissioni di gas serra e l’introduzione di una normativa sulle emissioni incoraggiano gli OEM a investire maggiormente nell’e-mobility, «attraverso lo sviluppo di nuovi propulsori elettrici e ibridi, comprese le batterie, nonché nelle tecnologie di riduzione della resistenza aerodinamica; all’aumento del contenuto di alluminio nelle auto, che ne riduce peso aumentandone maneggevolezza, prestazioni e sicurezza. Ancora, aumenta la collaborazione tra fornitori, per offrire soluzioni integrate attraverso joint venture e partnership strategiche: è necessaria la capacità di offrire soluzioni integrate agli OEM e ai fornitori Tier 1 per supportare la strategia degli OEM di contenere i costi di fornitura degli input di produzione (attraverso processi di standardizzazione dei componenti in poche piattaforme utilizzabili per più veicoli e attraverso la semplificazione del rapporto con i fornitori) che richiede una sempre maggiore integrazione di componenti in moduli e sistemi», conclude Corti.