La consulenza del Competence Center Made 4.0? Estremente fattiva, pratica, pragmatica e forte di una conoscenza unica di tutte le tecnologie 4.0 e della possibilità di sperimentarle sul campo grazie alla Fabbrica Digitale che si trova all’interno di Made stesso, e che ospita un ricchissimo parco macchine e software, messi a disposizione dai quasi 50 partner e soci del centro di competenza milanese. Lo dimostrano i progetti che il competence center del Politecnico di Milano, capitanato da Marco Taisch, ha sviluppato insieme a Tdk Foil Italy, Cosberg e Valmex. Big data analytics e manutenzione predittiva, intelligenza artificiale per impianti zero downtime, metodologia di software selection per la gestione della produzione e analisi strategica per la cybersecurity industriale. Le tre esperienze sono state raccontate nel corso della tavola rotonda di Sps, “Innovazione dalle aziende per le aziende. Il trasferimento tecnologico raccontato da chi lo ha vissuto”, moderata da Filippo Astone, direttore di Industria Italiana.

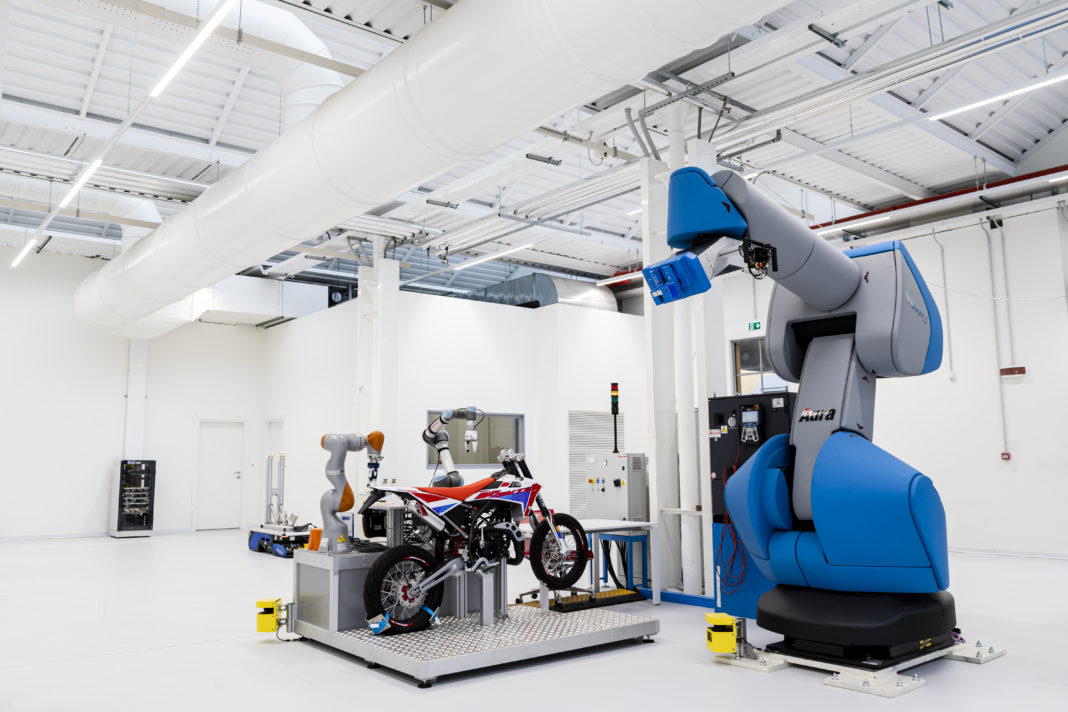

Perché rivolgersi a un competence center e non a una società di consulenza? La risposta unanime da parte delle tre aziende è molto semplice: il Made ha al proprio interno le competenze di natura industriale necessarie per accompagnare le aziende in un percorso di trasferimento tecnologico attraverso un piano strategico e programmatico che comprende l’identificazione dei requisiti e delle soluzioni più idonee all’implementazione di tecnologie 4.0. Un approccio empirico, una consulenza pratica ed esperienziale resa possibile dalla conoscenza di tutte le tecnologie abilitanti, da una visione olistica e dalla disponibilità di tutti i software e di tutte le macchine su cui testare le soluzioni, grazie anche al contributo tecnologico di 47 partner industriali. E’ lo spazio della Teaching & Learning factory, una vera e propria fabbrica digitale riprodotta all’interno del competence center, un luogo unico in cui gli imprenditori e gli operatori di linea possono toccare con mano ciò che c’è dietro industria 4.0 muovendosi tra i venti dimostratori raggruppati in sei isole tematiche, ognuna dedicata a una tecnologia abilitante: virtual design e sviluppo del prodotto; gemello digitale e virtual commissioning; robotica collaborativa; qualità 4.0, tracciabilità di prodotto e manifattura additiva; monitoraggio e controllo energetico; cybersecurity e big data.

Ricca anche l’offerta formativa, con corsi strategici e operativi che possono essere fruiti singolarmente o abbinati in maniera tailor made sulle esigenze di manager, direttori di produzione, responsabili di linea o capireparto. All’attivo del competence center oltre 60 progetti: per il 60% appartengono ad aziende di micro e piccole dimensioni, il 20% a medie e il 20% a grandi. Come afferma Filippo Boschi, responsabile progetti di innovazione e ricerca industriale del Made, «Le use case di Cosberg, Valmex e Tdk Foil Italy testimoniano di come il competence center sia in grado di sostenere l’innovazione, interfacciandosi con aziende tra loro diverse per dimensioni e tipologia di settore. Il nostro obiettivo è far crescere le aziende italiane sotto ogni punto di vista: processi, tecnologie, organizzazione, formazione. Il tutto per renderle il più competitive possibile». Riccardo Gregotti, production engineering manager di Tdk Foil Italy, Mauro Viscardi, responsabile special projects and innovation di Cosberg e Francesca Capodagli, responsabile pianificazione strategica di Valmex spiegano a Industria Italiana come e perché si sono rivolti al Made per implementare le nuove soluzioni 4.0.

Tdk Foil Italy, una control room per la manutenzione predittiva

La missione digitale intrapresa da Tdk Foil Italy – filiale italiana del colosso giapponese dei supporti magnetici e della ferrite, con tantissime attività nell’ambito dei componenti elettronici – ha come obiettivo il miglioramento delle performance manifatturiere dello storico stabilimento di Milano, fondato nel 1955, dove vengono effettuati trattamenti elettrochimici su fogli di alluminio che vengono poi usati come armature di condensatori elettrolitici. Una tecnologia di cui la multinazionale giapponese è ancora oggi leader a livello mondiale. Nel plant di Tdk vengono gestite contemporaneamente informazioni di processi chimici, elettrolitici ed elaborazioni meccaniche. Attività complesse, che devono poter essere gestite con la massima efficienza poiché vale sempre un vecchio principio: la potenza è nulla senza controllo. Obiettivo del progetto è raccogliere in maniera integrata e in un’unica piattaforma informatica tutte le variabili di processo che sono gestite durante la fase di produzione. Fine ultimo, la creazione di una control room, una piattaforma di supporto decisionale con funzioni di manutenzione predittiva basate sull’intelligenza artificiale. Il servizio di strategia 4.0 di Made ha permesso di mappare lo stato di maturità digitale, analizzare tutti i processi e individuare tutte le possibilità di miglioramento. «Al contrario di una tradizionale società di consulenza il Made non si limita a identificare le opportunità di miglioramento ma ha le competenze per poter applicare e mettere in esecuzione la soluzione abilitante, afferma Gregotti. Il supporto è a 360 gradi e si ha la possibilità di toccare con mano le applicazioni messe a disposizione dai partner, leader nelle tecnologie più innovative».

Nell’ambiente di produzione di Tdk Foil vengono acquisite 22.000 variabili di processo. Un volume di dati enorme che, per essere valorizzato, va razionalizzato e codificato. La prima fase è stata, quindi, la mappatura delle variabili ovvero l’identificazione delle fonti dati, il loro grado di integrazione e interconnessione. Insomma, si è intervenuti nel merito della razionalizzazione della dorsale digitale, attività preliminare per predisporre un sistema di raccolta dati efficiente. «Il controllo puntuale di tutti i parametri macchina è quello che ci consente di migliorare i nostri processi. La control room non è una semplice dashboard di pura visualizzazione dati. Il suo compito è prevenire l’intervento dell’operatore». Usare i dati in maniera utile, efficiente e razionale. Per Tdk è importante sfruttare l’analisi dati per cambiare alla radice la modalità con cui gli operatori interagiscono con la produzione. Una modalità che non obbliga più gli operatori ad andare a cercare dei dati ma indirizza i problemi in merito alla conduzione della singola macchina o dell’intero impianto. Tutto questo grazie all’intelligenza artificiale: è in grado di identificare i pattern che rappresentano una situazione anomala, preallertando i tecnici sulla necessità di fare manutenzione su macchinari e apparati industriali. La control room migliora il processo decisionale, riduce i tempi di risposta, e aumenta la produttività, fornendo il giusto suggerimento o la giusta linea d’azione per la gestione di una specifica criticità del singolo macchinario o impianto.

Valmex, cybersecurity e metdologia di software selection per la pianificazione di produzione

Società marchigiana con quartier generale a Fano in provincia di Pesaro Urbino, 350 dipendenti e circa 100 milioni di fatturato, Valmex è uno dei principali produttori a livello mondiale di scambiatori per caldaie domestiche murali a gas e componenti per l’industria di refrigerazione. «Nel corso degli anni abbiamo introdotto tutta una serie di strumenti digitali senza però avere una visione d’insieme. Siamo stati guidati dal bisogno più che dal progetto, racconta Capodagli. Il nostro contatto con il Made è nato, quindi, dall’esigenza di avere una visione strategica, non solo orientata al miglioramento economico, ma strettamente legata alla capacità di realizzare un approccio ai processi digitale e strutturato». Anche in questo caso le opportunità sono nate da un assessment, analisi che ha messo in luce punti di forza e opportunità di miglioramento da perseguire. Da qui si sono individuate le aree di intervento e definito una roadmap progettuale che ha portato alla selezione di due filoni di attività: la pianificazione della produzione e la cybersecurity. Per la prima attività l’azienda aveva bisogno di selezionare la soluzione software più adatta per realizzare le attività di programmazione della produzione. Made si è quindi occupato di un’attività di scouting tecnologico: si sono analizzati i requisiti e le funzionalità della modalità con cui viene gestita la produzione ed è stato definito un capitolato tecnico dei requisiti, identificando infine i potenziali fornitori.

«Il valore aggiunto è stato avere introdotto in Valmex una metodologia per la software selection, cosa che da soli non eravamo in grado di fare», spiega Capodagli. In parallelo all’introduzione di questa metodologia è stato fatto un assessment di cybersecurity orientato alla business continuity. E’ servito ad evidenziare i punti di debolezza del sistema informativo, di tutta la parte infrastrutturale e di scambio dati, di tutti i processi di controllo delle varie reti. Un’attività che è ora propedeutica alla creazione di una roadmap per ridurre i rischi di fermo della fabbrica. «La nostra esigenza era comprendere come implementare le misure necessarie per avere una maggiore sicurezza informatica, garantendo la continuità dei sistemi che regolano il processo industriale, evitando così i rischi potenziali generati da malware, attacchi informatici e virus», afferma la manager dell’azienda. Nello sviluppare l’analisi situazionale si sono identificate le attrezzature e le procedure di cui Valmex doveva dotarsi, riuscendo a quantificare gli investimenti da affrontare.

Cosberg, digitalizzazione macchina per zero downtime di produzione e flessibilità operativa

La collaborazione di Cosberg con il Made è focalizzata sulla digitalizzazione basata sulla sensoristica a bordo macchina. Storica azienda meccatronica, 22 milioni di fatturato, Cosberg è la boutique per la costruzione di impianti di automazione su misura. Dal 1983 studia, progetta e costruisce macchine e moduli per linee di assemblaggio. «Non siamo in grado di mettere a terra tutte le idee che abbiamo nel cassetto. La mancanza di competenze interne per poter sviluppare soluzioni di manutenzione predittiva è il motivo per cui il Made è diventato nostro partner. Il competence center ha messo a disposizione le tecnologie necessarie e che ha giocato per noi un ruolo strategico nel progetto di innovazione. Il nostro obiettivo era quello di ridurre i downtime delle macchine e, grazie al supporto di Made, lo abbiamo centrato. Attraverso il Competence Center – aggiunge Viscardi – siamo entrati in un ecosistema che ci ha permesso di fruire di una serie di competenze specifiche e di stabilire relazioni con partner industriali che da soli non avremmo potuto trovare altrove: una consulenza industriale a tutto tondo». Nel caso di Cosberg l’ingegneria gestionale del Politecnico di Milano si è occupata dell’analisi predittiva di un modulo meccatronico e la sezione di ingegneria meccanica ha messo in campo le competenze per l’analisi del sistema fisico, in particolare della sensoristica e degli algoritimi. Il progetto ha dato vita a un prototipo di un modulo meccatronico per l’avvitatura che è facilmente replicabile all’interno degli impianti che Cosberg realizza per i propri clienti. Il prototipo viene ora messo sotto stress per generare i dati necessari per l’analisi predittiva. I dati sono di due tipi: da una parte quelli che vengono raccolti da accelerometri posizionati sulle diverse sezioni dell’unità di avvitatura, per stabilire eventuali usure di cuscinetti; dall’altra i dati di impedenza per stimare l’usura dell’utensile stesso. Sono i dati che servono per elaborare un primo modello di fattibilità di machine learning applicato alla manutenzione predittiva. Centrali, in questo senso, due componenti: il digital twin e l’intelligenza artificiale.

I risultati che si possono ottenere dalla loro applicazione sono molteplici: riduzione dei costi operativi, aumento della qualità, incremento vita utile delle macchine, miglioramento della flessibilità, aumento delle varianti di prodotto gestibili. Ne è un esempio il progetto DigitBreak, di cui Industria Italiana ha già ampiamente parlato in un’altra occasione (vedi qui): è nato per soddisfare l’ottimizzazione di una cella di lavoro dedicata all’assemblaggio di sistemi frenanti per auto. Nello specifico, il progetto è pensato per riuscire a gestire con la massima flessibilità nuove varianti di prodotto, configurare le macchine e le stazioni di lavoro per velocizzare i flussi di lavoro e i cambi formato. DigitBreak è ora un sistema dimostrativo visibile presso la linea pilota del competence center Made 4.0 del Politecnico di Milano. Nello specifico, il digital twin simula l’intera area di assemblaggio Cosberg, composta da più stazioni di lavoro, prendendo in considerazione i singoli tempi ciclo e i parametri che influiscono sulla qualità di processo, incluse le criticità che possono essere causate dalla movimentazione di parti e componenti da una stazione all’altra. DigitBreak diventa, quindi, l’algoritmo per centrare obiettivi di rendimento manifatturiero. Risponde a una semplice domanda: quanti prodotti posso produrre nell’unità di tempo con qualità predittiva? Le risposte vengono visualizzate su dashboard, offrendo un supporto strategico nella valutazione dei “best asset” abilitanti una riduzione dei downtime e un’ottimizzazione dei tempi ciclo e dell’assegnazione delle risorse. Risultato? Riduzione dei costi operativi, aumento della qualità, incremento vita utile delle macchine, miglioramento della flessibilità, aumento delle varianti di prodotto gestibili. Altrettanto importante, per quanto riguarda la collaborazione con Made, il progetto Marvin, realizzato attraverso Automac, la consociata Cosberg. Anche questo progetto è mirato alla manutenzione predittiva degli impianti produttivi basata su algoritmi di intelligenza artificiale: sfrutta modelli avanzati di machine learning in grado di autoapprendere il processo diagnostico dei guasti e di interfacciarsi autonomamente al sistema logistico aziendale per la gestione automatica del processo di approvvigionamento del componente usurato.

Made 4.0, consulenza, test before invest e smart factory

I servizi di trasferimento tecnologico erogati dal Made si dividono in tre grandi gruppi: consulenza, test before invest e smart factory. In particolare, per quanto riguarda la consulenza, Made offre due servizi: uno dedicato a pianificare le strategie digitali delle aziende, individuando uno specifico piano programmatico di adozione di tecnologie 4.0 e l’altro dedicato a identificare soluzioni digitali idonee a risolvere problematiche o inefficienze tipiche delle produzioni industriali. Per quanto riguarda, invece, l’attività di “test before invest”, Made ha l’obiettivo di supportare la realizzazione di demo, proof of concept o soluzioni pilota per testare le funzionalità di nuovi prodotti, nuovi software o nuove soluzioni o addirittura per tradurre nuove idee in concetti dimostrabili.

Infine, per le aziende che hanno bisogno delle sole infrastrutture tecnologiche o per chi volesse un servizio aggiuntivo a progettualità più complesse (di consulenza o di test before invest), Made mette a disposizione la sua “smart factory”, per fornire ulteriore valore aggiunto offrendo, ad esempio, la possibilità di realizzare tomografie per chi sta testando i processi additivi nella propria realtà, oppure l’utilizzo di una stanza multimediale (Cave) per la realizzazione di digital twin o la possibilità di analizzare il lavoro di un robot per valutarne i benefici prima di introdurlo in azienda. In sintesi, il Made è un ecosistema che propone un modello di fabbrica digitale a supporto delle imprese manifatturiere che vogliono intraprendere progetti di innovazione in ottica di Industria 4.0. Mette a disposizione delle aziende un ampio panorama di conoscenze, metodologie e strumenti con focus sulle tecnologie digitali, che spaziano dalla progettazione all’ingegnerizzazione, dal controllo della produzione, fino alla gestione del termine del ciclo di vita del prodotto. Le aziende che si rivolgono a Made hanno la possibilità di confrontarsi direttamente con l’innovazione e di comprendere, anche “toccando con mano”, come le soluzioni attualmente disponibili sul mercato possano essere impiegate per migliorare la loro competitività.