di Piero Macrì ♦ All’evento organizzato da Nuovamacut e moderato da Filippo Astone si sono confrontati fornitori di tecnologie, abilitatori e aziende che le utilizzano. E’ emerso che….

Bisogna decodificare la tecnologia e renderla intellegibile alle organizzazioni, permettendo una riduzione dei costi e, soprattutto, una maggiore produttività». Parola di Sauro Lamberti, numero uno di TS Nuovamacut, la società del gruppo Teamsystem specializzata in distribuzione e consulenza su software di virtualizzazione, simulazione e configurazione (Dassault Systémes). Insomma, la tecnologia è utile se permette di ottimizzare i processi esistenti, ma anche di aprire nuovi scenari. E cioé applicazioni ma soprattutto modelli di business disruptive, come amano dire gli americani. E’ l’approccio bimodale di Gartner: un percorso evolutivo a due marce, di consolidamento da un lato, di sperimentazione dall’altro.

«Impresa non semplice – dice Giorgio Montanari, Cio di Beghelli – poiché è più che mai complicato muoversi all’interno di uno scenario che vanta un numero di tecnologie davvero impressionante». Come vincere, quindi, la sfida della digitalizzazione dei cicli produttivi all’interno delle aziende? Ecco le riflessioni raccolte nel corso di un recente incontro di studio promosso da Nuovamacut e intitolato: “Raccontare l’Era Digitale: come vincere la sfida della digitalizzazione dei cicli produttivi all’interno delle aziende?”

Nel dibattito si sono confrontati fornitori di tecnologia, abilitatori di tecnologia e aziende che la acquistano, investendo per creare valore. All’incontro, coordinato da Filippo Astone, direttore di Industria Italiana, hanno partecipato Sauro Lamberti (Nuovamacut), Umberto Arcangeli (Dassault Systèmes), Claudia Poli (Visionnaire) Eleonora Giacometti (Hp), Giorgio Montanari (Beghelli) e Pawel Dawbrowski (Tacton Systems).

Filippo Astone (direttore di Industria Italiana): serve una cultura aziendale orientata all’innovazione

Quali possono essere le forme di attuazione di un ripensamento complessivo delle organizzazioni che possano contribuire alla creazione di un nuovo business? Per Astone, «La rivoluzioni tecnologiche in corso comportano più rischi e più opportunità allo stesso tempo. Il rischio sta nella più alta probabilità di perdere clienti abituali e posizioni precostituite da tempo, venendo sostituiti da altri fornitori o essendo superati da nuovi modelli di business. Le opportunità sono di far parte di filiere globali o di acquisire nuovi clienti, altrimenti inaccessibili». Le nuove tecnologie consentono di digitalizzare ogni parte del ciclo produttivo e ogni parte dell’azienda e delle sue funzioni.

«Di fronte a questo scenario, il processo di trasformazione digitale è un passaggio vitale per le aziende, qualunque sia il loro settore di attività. E’ un’avventura che deve partire dalla cultura aziendale per poi agire sulle procedure, sui modelli organizzativi sino ad arrivare alla customer experience. Le aziende devono cambiare la propria cultura e investire tempo, denaro e risorse in tecnologie e processi gestionali innovativi, nell’aggiornamento e formazione del personale e nella creazione di nuovi modelli di business. Il fatto che ci siano oggi più opportunità e sia più facile, o meno difficile, partecipare alle filiere globali, non è di per sé sufficiente per generare un cambiamento».

Sauro Lamberti (ad TS Nuovamacut): l’obiettivo è la creazione di valore per l’azienda

«Tutti gli investimenti dedicati alla nuova progettazione, se ben calibrati, sono una leva formidabile per migliorare i processi produttivi. E’ un qualcosa su cui noi stessi abbiamo lavorato per attuare anche al nostro interno una trasformazione digitale», commenta Sauro Lamberti. Ma occorre comunque uno sforzo non indifferente: «Abbiamo modificato il nostro portafoglio differenziandolo per industry, individuando i processi di business più comuni con soluzioni omnicomprensive che possono soddisfare le esigenze delle figure professionali che ricoprono ruoli diversi all’interno dell’azienda», prosegue Lamberti, che racconta alcuni passaggi della trasformazione digitale della sua stessa azienda.

«Negli ultimi anni siamo poi intervenuti sui processi per diventare più efficaci nell’offrire un servizio clienti che sono in massima parte piccole aziende. A differenza di quanto comunemente si possa pensare, questa tipologia d’impresa non presenta esigenze molto diverse da quelle che può esprimere una grande azienda. Le aziende sono tutte uguali ma diverse perché la vera differenza la fanno le persone che per definizione non sono mai identiche. Il nostro sforzo è indirizzato a formulare un percorso coerente con il percorso evolutivo dell’azienda. Soprattutto, vogliamo essere capaci di provare che tutto quello che abbiamo promesso venga effettivamente realizzato e consumato, altrimenti è un valore a perdere, per noi e per i clienti».

Inoltre, L’affermazione del digitale ha permesso a TS Nuovamacut di cambiare profondamente i servizi di formazione offerti ai clienti poiché, come afferma l’Ad Lamberti, «per portare all’interno di un’azienda nuova tecnologia e processi ci si deve porre l’obiettivo di creare le competenze affinché i risultati attesi vengano realizzati. Abbiamo strutturato tutta una serie di servizi in modalità e-learning, permettendo una diversificazione dei corsi in base ai singoli profili aziendali. Il risultato? L’e-learning è diventato lo strumento per trasferire conoscenza alle aziende in modo più efficace poiché si ha la possibilità di pianificare la formazione e misurare le competenze delle risorse presenti in azienda».

Umberto Arcangeli, (Vice president Dassault Systèmes): big data e Iot, le leve per il digital twin

«Con il digital twin si può oggi simulare il comportamento del prodotto e, ancora più importante, il processo di produzione. La simulazione consente ormai di conoscere più elementi e numeri di quanto non sia permesso dalla realtà stessa. Automobile o aereo, macchine e sistemi industriali, è diventato ormai impensabile rinunciare alla simulazione». Nelle fabbriche automatizzate dove ci sono robot che agiscono in contemporanea in ogni stazione, di verniciatura o di saldatura, «la simulazione dei movimenti può migliorare non solo la qualità del prodotto ma anche regole e aspetti di sicurezza degli operatori sulla linea di produzione«.

Per Arcangeli, Iot, big data e sensoristica diffusa rappresentano leve potenti per la realizzazione di ambienti digital twin, dove il corrispondente virtuale dell’oggetto fisico è in grado di simulare le alterazioni che possono essere rilevate nel contesto di utilizzo reale, abilitando così la possibilità di un’innovazione real time del prodotto e ottimizzazioni continue delle performance e della qualità. Ampiamente utilizzata a livello di fisica strutturale, la simulazione è ora diffusa anche in altri domini fisici – dalla fluidodinamica all’elettromagnetismo – in un’evoluzione coerente con il nascente paradigma della meccatronica e della produzione di prodotti complessi dove gli effetti che si manifestano in un dominio fisico incidono anche sul comportamento di altre fisiche, rendendo la comprensione del comportamento multifisico una delle sfide più importanti da superare per prevedere con precisione le prestazioni di un prodotto».

Giorgio Montanari (Cio di Beghelli): nuovi modelli di business per uno scenario 4.0

Come si concretizza l’applicazione delle nuove tecnologie di sviluppo prodotto all’interno delle aziende? «Il nostro compito è mettere a sistema gli abilitatori tecnologici», spiega Montanari. «Non è semplice poiché è complicato muoversi all’interno di uno scenario che vanta un numero di tecnologie davvero impressionante. Valutare e selezionare la tecnologia che si crede possa creare del valore in azienda è un esercizio complesso. E non è più sufficiente avere le migliori competenze tecnologiche. Occorre saper comprendere le esigenze espresse dall’azienda e avere la capacità di tradurle in un contesto tecnologico opportuno. Non solo, bisogna saper suggerire anche nuovi modelli di business che vengono resi possibile da uno scenario Industry 4.0».

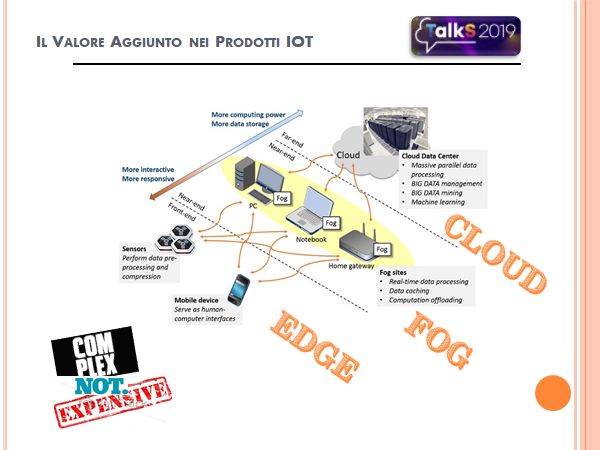

E’ in questo senso che Beghelli si è impegnata nel corso di questi ultimi dieci anni. Impegno che si è tradotto nell’attuare una sorta di trasferimento tecnologico di tecnologia Iot e cloud nel prodotto associato al core business dell’azienda, ovvero i sistemi di illuminazione d’emergenza. «Come Cio ritengo sia importante non dare nulla per scontato. E’ necessario capire se la tecnologia che inseriamo nei nostri prodotti – lampade e infrastruttura per l’automazione dell’illuminazione – sia davvero utile o meno. In questo senso diventa di estrema importanza definire la modalità progettuale, valutare le architetture di riferimento sottostanti sin dalla fase iniziale. Per ovviare a queste criticità, afferma Montanari, il processo di progettazione deve diventare un processo di ingegneria condivisa dove confluiscono e interagiscono esperienze e competenze diverse, meccanica, elettronica e informatica. Diventa strategica la convergenza tra progettazione e Ict, poiché la modulazione e integrazione delle due componenti determina la fattibilità e il successo di un prodotto».

Pawel Dabrowski (VP Channel Sales di Tacton Systems): configurazione prodotto coerente con l’esperienza utente

Tacton Configure Price Quote (Cpq), soluzione distribuita da TS Nuovamacut, è un configuratore commerciale ideato per ottimizzare e migliorare il lavoro della propria forza vendite, soprattutto quando ci si occupa di prodotti complessi o estremamente personalizzati. Grazie a Tacton Cpq i commerciali vengono messi nella condizione di proporre la soluzione migliore al giusto prezzo, coniugando gli interessi del cliente e dell’azienda. «La nostra soluzione – dice Pawel Dawbrowski – aiuta a portare la prospettiva del cliente nella dimensione 4.0. Aiutiamo le aziende a customizzare il prodotto realizzando un prodotto che abbia senso per il cliente e per l’azienda». Con Tacton significa entrare nel merito della personalizzazione evidenziando la configurazione più opportuna che coniuga esigenze dell’utente, fattibilità della produzione e sostenibilità economica. Un aspetto quest’ultimo non trascurabile perché serve a determinare il pricing ottimale in funzione delle richieste del cliente. «Ridurre i costi non è più sufficiente per essere competitivi, conclude Dawbrowski. Per il Made in Italy diventa fondamentale competere sul valore non sul prezzo».

Claudia Poli, operation manager di Visionnaire: la sintesi tra digitalizzazione e artigianalità per una personalizzazione di massa

Un esempio pratico delle potenzialità del software di Tacton è quello di Visionnaire, marchio della storica azienda bolognese Ipe, fondata nel 1959 dalla famiglia Cavalli, che dal 2014 è diventata parte del gruppo Ergon Capital Partners III dell’imprenditore belga Albert Frère. La società propone a un pubblico internazionale allestimenti completi di case di lusso, 100% made in Italy, dall’arredamento ai tendaggi, dai pavimenti ai bagni, dagli esterni alla wellness room. Gli oggetti vengono a loro volta poi commissionati e acquistati da Visonaire presso artigiani e aziende italiane. Ogni singolo allestimento è completamente personalizzato. Il tutto viene progettato e proposto da un team di designer che possono vantare una lunga esperienza artigianale. La case history di Visonaire è un esempio di personalizzazione di massa, uno degli imperativi categorici dell’Industry 4.0.

«L’obiettivo dell’utilizzo della tecnologia del configuratore di Tacton – spiega Claudia Poli – è fare in modo che tutti gli artigiani che sono coinvolti nella produzione possano avere le informazioni più corrette in termini di sviluppo prodotto». Oltre 3mila gli “oggetti” a catalogo con una molteplicità di varianti in termini di materiali, tessuti e colori utilizzati. «Per fare una dimora unica si tratta di mettere insieme un numero di referenze infinite ed è per noi importante valutare innanzitutto se l’insieme delle opzioni prescelto sia effettivamente realizzabile. Con il configuratore software Cpq evitiamo combinazioni impossibili da un punto di vista di sviluppo prodotto, rendendo conciliabili migliaia di opzioni in termini di design, materiali e colori». In pratica, il configuratore digitalizza e archivia informazioni che in precedenza stavano nella memoria dei singoli artigiani, sistematizzandole. Invece dei tentativi manuali, si può sapere subito se certe combinazioni e soluzioni di allestimento sono praticamente realizzabili, aumentando velocità ed efficienza.

Eleonora Giacometti (partner business manager 3D printing di Hp): manifattura additiva ad alto tasso di personalizzazione

Nel medio e lungo periodo la stampa 3D può arrivare a competere con sistemi di produzione industriale. Se inizialmente le stampanti erano dedicate a bassi volumi di stampa e ad attività prototipali, oggi si inizia ad affermare tecnologia dedicata a una produzione di volumi significativi e con un alto tasso di personalizzazione. Le motivazioni alla base degli investimenti? Accelerare il time-to-market, ridurre i costi e gli sprechi e migliorare la competitività. Per Eleonora Giacometti di Hp, le cui stampanti JetFusion sono distribuite da TS Nuovamacut, manifattura additiva significa soprattutto consentire di produrre oggetti con geometrie complesse e originali non altrimenti realizzabili in un pezzo unico con le tecniche tradizionali, modificandone la struttura costruttiva con un minore impiego di materie prime.

«Il continuo ampliamento del numero di clienti Hp nel mondo dell’additive manufacturing in Europa e anche sul territorio italiano conferma il nostro impegno nel settore della stampa 3D. Un comparto in crescita che rappresenta già un tassello fondamentale per l’affermazione dell’Industria 4.0. Il nostro obiettivo è ottimizzazione di processo, con riduzione di tempi e costi di produzione, e diversificazione del business. Un’opportunità da cogliere, questa, per tutte quelle aziende che cercano di innovare e implementare la proprio offerta e i propri servizi con soluzioni sempre all’avanguardia». Ricordiamo che Hp è una delle due aziende in cui, qualche anno fa, si è diviso lo storico colosso colosso dell’Itc Hewlett-Packard. Hp si è specializzata in pc, portatili, tablet, stampanti, mondo consumer e manifattura additiva. Hpe, che sta per Hewlett Packard Enterprise, si occupa invece di server, data management, sistemi di connessione e Big Data.