La fabbrica del futuro sarà intelligente, resiliente e integrata. Sarà capace, cioè, di adattarsi a rapidi cambiamenti di mercato e di far fronte in maniera positiva ad eventi traumatici – come, ad esempio, il lockdown da Covid-19 dei mesi scorsi e le sue implicazioni sulla supply chain. Con sistemi modulari e soluzioni plug&produce, sarà continuamente riconfigurabile in base ad esigenze contingenti. Forse, diventerà anche anti-fragile.

Grazie all’intelligenza artificiale diffusa in tutte le componenti dell’azienda la fabbrica del futuro non sarà soltanto strutturata per resistere al momento, ma sarà in grado di adeguarsi autonomamente alla trasformazione, e anzi sarà capace di diventare più forte nelle condizioni di stress. È peraltro possibile che una nuova consapevolezza emersa in seguito all’epidemia avrà un effetto sulla supply chain: un imperativo categorico come il just in time, tendente all’eliminazione del magazzino, non sarà abbandonato; ma sarà di certo integrato dalla necessità di gestire più fornitori per lo stesso articolo, per lo stesso componente. Un po’ meno efficienza, un po’ più di ridondanza, forse, ma meno rischi

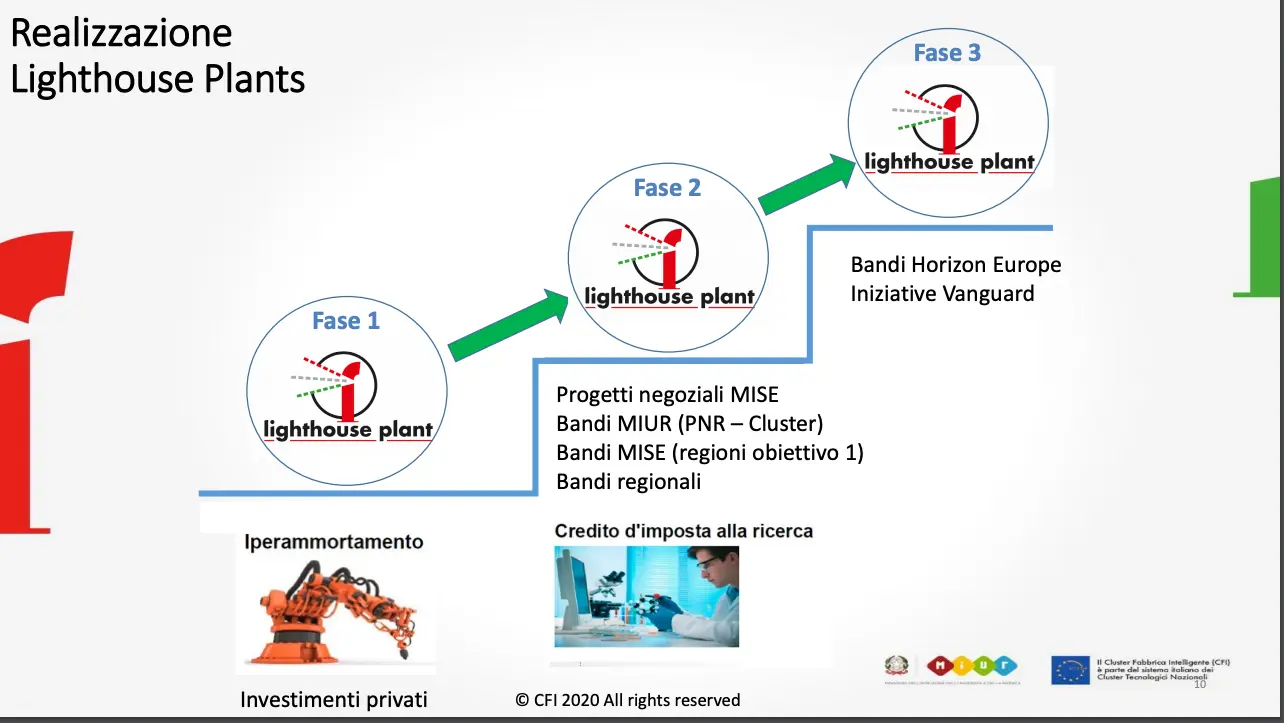

La necessità di adattamento e mutazione dell’industria è stata evidenziata nel webinar “Il Lighthouse Plant di Abb e la Fabbrica intelligente, resiliente ed integrata nel New Normal della Manifattura Lombarda”, organizzato dal Cluster Fabbrica Intelligente, associazione che riunisce tutti gli stakeholder del manifatturiero: aziende, Regioni, università ed enti di ricerca, istituzioni con l’obiettivo di indirizzare la trasformazione digitale dell’industria italiana, e di creare una comunità manifatturiera avanzata, stabile e competitiva. L’evento è stato focalizzato sulla “fabbrica faro” di Abb in Italia. Un faro che ha assunto il compito di dimostratore tecnologico: mostrerà le sue tecnologie più avanzate alle aziende stakeholder a vario livello e alla filiera dei fornitori, cercando di “contaminarle” il più possibile. In ambito Abb, Dalmine ha sempre avuto un’importanza paradigmatica, perché qui si sono sviluppate nuove tecnologie prima utilizzate da altre fabbriche del gruppo e poi destinate al mercato. Anche nello stabilimento lombardo è stato accelerato lo sviluppo di tecnologie legate alla resilienza. Si pensi al MoM, un software che consente di avere visibilità sulla produzione, sulla qualità, sulla manutenzione, sull’inventario. Permette di gestire l’azienda “da remoto”.

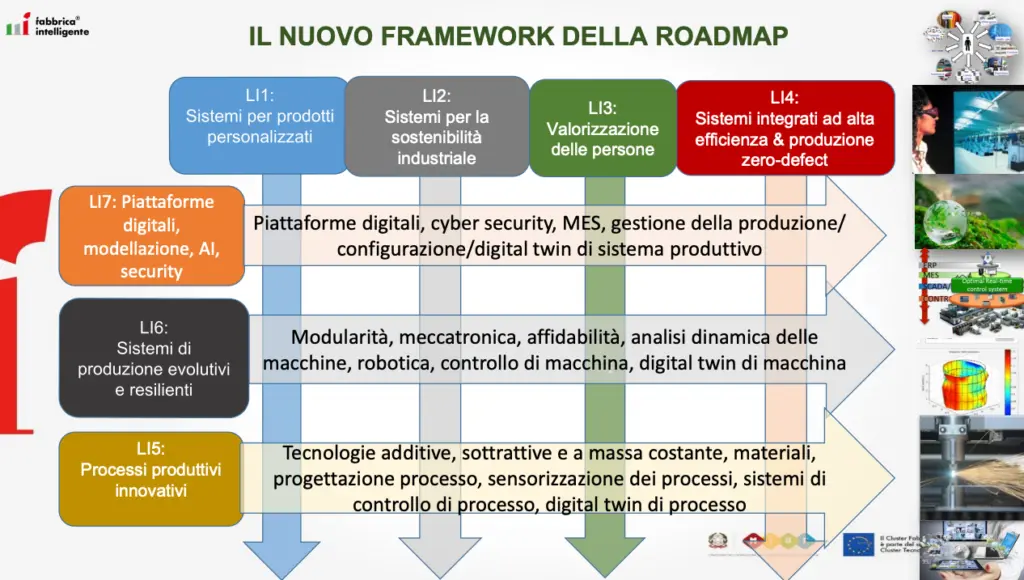

Il dibattito ha trovato una base teorica nella Roadmap, documento strategico e di studio scritto dal Cluster che indirizza la trasformazione digitale dell’industria italiana, e che individua le principali necessità della manifattura in termini di avanzamento tecnologico. Tullio Tolio, docente di tecnologia e sistemi di lavorazione al Politecnico di Milano nonché presidente del comitato scientifico del Cluster, ha illustrato l’influenza che le necessità di resilienza e ri-configurabilità delle aziende sta avendo sulla redazione della seconda Roadmap .

Il dibattito è stato introdotto dal presidente di Cfi e Chief digital officer di Ansaldo Energia Luca Manuelli e moderato dal direttore di Industria Italiana Filippo Astone. Sono intervenuti, oltre al citato Tolio, anche il Cluster manager di Afil (l’Associazione Fabbrica Intelligente Lombarda) Giacomo Copani, l’advanced processes and technologies manager di Abb Fabio Golinelli, l’ad di e-Novia Vincenzo Russi e il dirigente dell’unità organizzativa delle politiche per la competitività delle filiere e del contesto territoriale della Regione Lombardia Enrico Capitanio. «In questo scenario, sono comparsi tanti esperti di economia post-Covid. Noi, invece, ripartiamo dalle fabbriche, da quelle resilienti, da quelle che non si sono mai fermate, da quelle che vedono nella tecnologia il driver per la ripartenza, soprattutto in Lombardia. Dalmine è una di queste, ed è una esperienza che va raccontata, anche in quanto Lighthouse, che ha una missione di dimostratore tecnologico», ha detto Luca Manuelli all’inizio dei lavori.

A Dalmine Abb testa sul campo i cambiamenti della supply chain nel New Normal

Si sa, il New Normal inaugurerà dei cambiamenti radicali nella supply chain. Tra gli imperativi categorici legati alla trasformazione digitale delle aziende, di sicuro uno dei più importanti è stato in questi ultimi tempi, ed è, attualmente, il just in time. Significa produrre solo quanto richiesto dal cliente nei tempi voluti da quest’ultimo; la pratica è finalizzata alla riduzione di tutte le forme di spreco che si realizzano all’interno della fabbrica e nei rapporti di fornitura; e, in buona sostanza, all’eliminazione del magazzino. In sintesi: meno o zero scorte in vista del risparmio e dell’efficienza. Solo che il Covid-19 ha messo un po’ in crisi l’incrollabile certezza che faceva del just in time un paradigma. Golinelli l’ha messa così: chi poteva contare, per un determinato componente, su un solo fornitore cinese, si è trovato in una situazione difficile con la chiusura delle frontiere di Pechino. «E noi stessi abbiamo dovuto studiare percorsi alternativi dalla Bulgaria, quando la frontiera è stata chiusa; le merci le abbiamo fatte passare in Grecia, e da lì in Italia su un traghetto». Insomma, le aziende devono studiare un meccanismo che consenta loro di avere una alternativa, nel caso in cui un supplier finisca, per un qualche motivo, fuori gioco. Sorge dunque un altro problema: quello di gestire più fornitori per lo stesso articolo, e di farlo con la massima efficienza. Si tratta di gestire la complessità. Sotto questo profilo, la logica della piattaforma, e quindi di una elaborazione centralizzata dei dati relativi delle scorte, del magazzino e degli ordini, può aiutare. Ciò che appare evidente, tuttavia, è che le aziende potrebbero preferire un piccolo passo indietro, appunto in termini di efficienza, piuttosto che trovarsi nei guai.

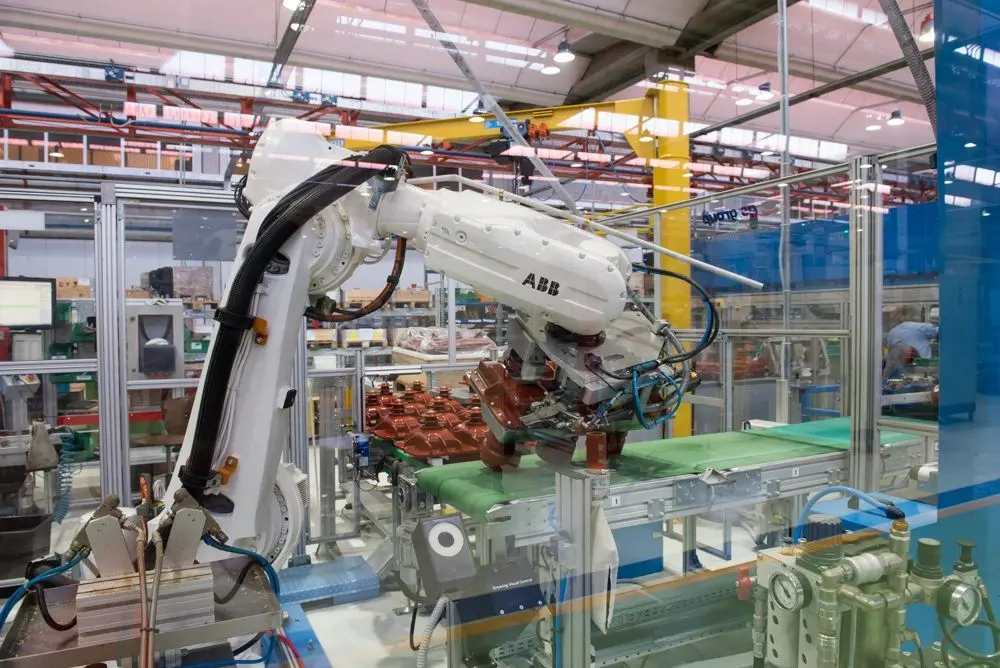

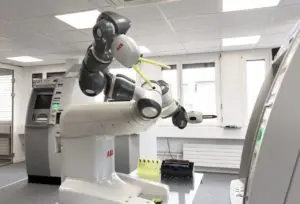

Ma veniamo a Dalmine. Rileva secondo due aspetti: in quanto Lighthouse e in quanto stabilimento resiliente. Com’è noto, la fabbrica (350 milioni di giro d’affari, 860 dipendenti e un vastissimo indotto) produce sistemi di media tensione: interruttori, quadri, misuratori, relè, pacchetti completi e service per cabine e sottostazioni. Anche prima di diventare un impianto faro, aveva un’importanza paradigmatica all’interno della grande multinazionale Abb. Il motivo è semplice: qui si sperimentavano nuove tecnologie, utili per le altre aziende del gruppo e poi destinate al mercato. Dalmine era ed è la cartina di tornasole dell’avanzamento del gigante svizzero-svedese in termini di innovazione industriale. E non solo tecnologie, ma anche complesse strategie di processo: prima si è accennato al cambiamento che il Covid-19 porterà sulla supply chain, come la rivisitazione della lean e del just in time. Ebbene, Dalmine è stato apripista in Abb quanto a produzione snella. La “Dalmine lean way“ mirava anzitutto alla sincronizzazione della fabbrica con le richieste della clientela, all’eliminazione degli sprechi. Chiudendo questa parentesi, va detto che Dalmine è un’azienda vera, e per questo rappresenta anche un efficace dimostratore. I Lighthouse plant sono fabbriche destinate a illustrare gli sviluppi di tecnologie “pratiche”, a far constatare a imprese più piccole che certe applicazioni sono efficaci. Mostrano a cosa servano e come vadano utilizzate. A parte Dalmine, gli altri sono quelli di Ansaldo Energia, Hitachi Rail e Ori Martin-Tenova. Tutto ciò si ricollega alla matrice della Roadmap del Cluster, che incrocia problemi da risolvere e tecnologie utili per farlo. Anche Dalmine ha una propria Roadmap, che pone anzitutto un orizzonte temporale per le sue attività: il 2022. E che definisce le 10 tematiche che Dalmine deve sviluppare in questo periodo: «Dalla gestione dei flussi ai Cobot, dai Big Data e analytics (per la manutenzione predittiva e per il controllo di qualità) all’additive manufacturing, dall’IoT alla realtà aumentata, dalla realtà virtuale alla sostenibilità e all’economia circolare» – chiarisce Golinelli. Per fare un esempio, quanto ai Cobot si stanno sperimentando soluzioni originali. Abb, com’è noto, ha sviluppato un proprio robot collaborativo: Yumi. Si occupa del controllo della qualità. Verifica che il prodotto sia realizzato secondo le specifiche del cliente. Ora si sta implementando il modello mobile, e cioè montato su Agv (automated guided vehicle). Il robot mobile, molto agile, può fare picking di componenti e pezzi in questa o quella stazione, e spostarsi a una postazione dove opera un cobot Yumi a una o due braccia. I due robot ad un certo punto si fronteggiano. E si scambiano il materiale, senza alcun intervento umano. Questo naturalmente può risultare di grande interesse come soluzione anti-Covid-19. D’altra parte, secondo Manuelli «Dalmine è una di quelle fabbriche che non si è mai fermata, e la cui esperienza va raccontata».

Lighthouse Abb Dalmine e l’industrial smart working: l’operaio che lavora da casa

In realtà, in termini di resilienza, a Dalmine il tema che è stato più approfondito con l’emergenza Covid-19 è stato quello dell’industrial smart working, e cioè la gestione da remoto dei processi. Se non si può andare in fabbrica, questa deve funzionare lo stesso. Secondo Golinelli, da questo punto di vista ha aiutato molto il Mom (Manufacturing operations system). È un’evoluzione del Mes (Manufacturing execution systems), il software che serve a gestire il processo produttivo aziendale. È perciò quello strumento che realizza il collegamento diretto ai macchinari, e che pertanto consente l’allineamento della produzione. In pratica, grazie al Mes, si controlla la “fabbrica”. Il Mom (manufacturing operations system) ne rappresenta un’evoluzione. È sempre un software, e serve a collegare la fabbrica al gestionale dell’azienda. Questo significa che con ci si occupa solo di produzione in senso stretto: con il Mom, si ha visibilità sulla qualità, sulla manutenzione, sull’inventario. La pianificazione, la tracciabilità di componenti e prodotti, la gestione del magazzino e delle giacenze, rappresentano punti forti del Mom. Insomma, consente di amministrare la fabbrica da remoto. Altri strumenti utili in fatto di resilienza, «le telecamere speciali per registrare a distanza le fasi dei test sugli interruttori»: i tecnici, guardando la scena al rallentatore, riescono a capire meglio la causa di un evento e come ha reagito la macchina; ma anche la realtà aumentata, che consente anche ad utenti non esperti ma dotati di tablet, smartphone o hololens di individuare facilmente i componenti difettosi, di reperire con rapidità informazioni sulla manutenzione e di completare le relative procedure senza errori, «guidati da operatori in remoto». Ancora, i collaudi a distanza, grazie a sistemi di videocamere, e il daily management, routine organizzativa con analisi quotidiana di problemi, obiettivi e indicatori che in effetti oggi può svolgersi grazie a strumenti di collaboration.

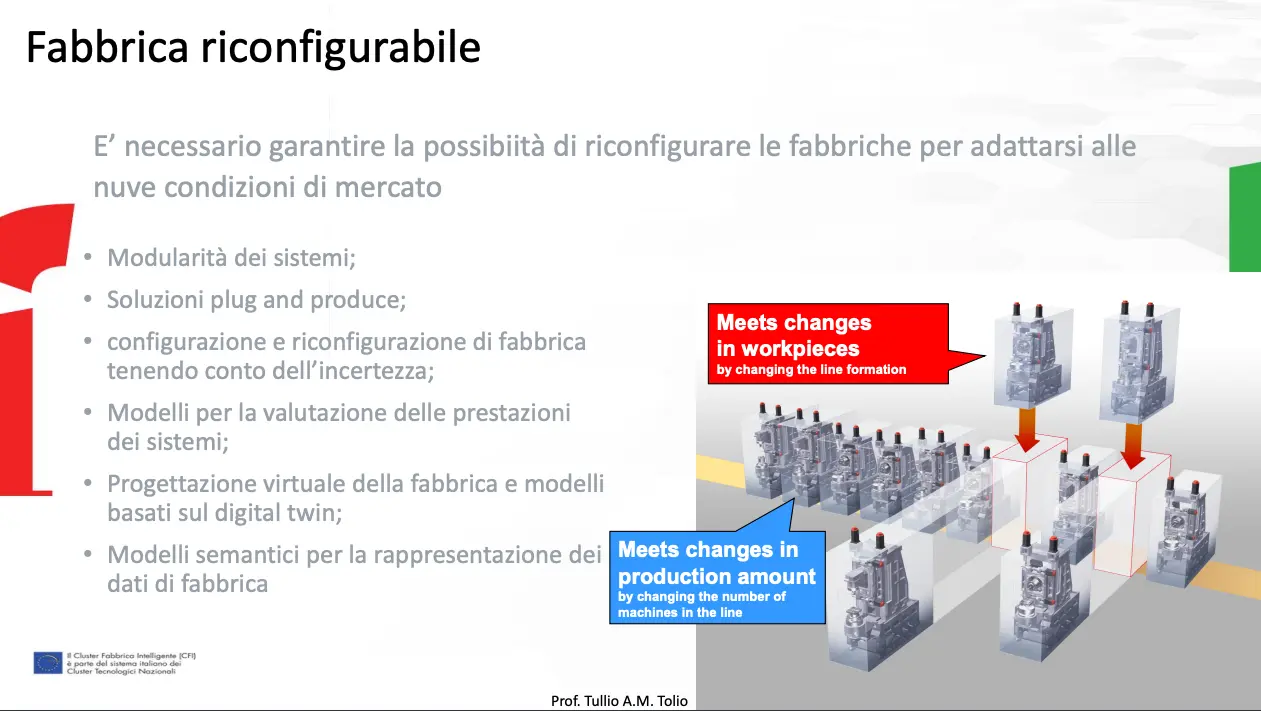

Come il Covid-19 sta modificando la Roadmap delle tecnologie manifatturiere future: la fabbrica riconfigurabile

Le esigenze di resilienza, emerse con il Covid-19, stanno modificando la Roadmap. È un passaggio che è frutto di una logica stringente. Il riferimento è al documento strategico per indirizzare la trasformazione digitale dell’industria italiana, quello che individua le principali necessità della manifattura italiana in termini di avanzamento tecnologico. Attualmente, sette gruppi tematici formati da tecnici, docenti universitari e soci del cluster sono impegnati nella redazione della seconda Roadmap. Nel documento vengono individuati macro-scenari di sviluppo, le cosiddette linee di intervento. È stata definita una matrice, che consente alle aziende di posizionarsi lungo queste direttrici in base al proprio percorso di innovazione. Incrocia necessità, ad esempio i sistemi per la sostenibilità industriale, con le tecnologie, ad esempio quelle additive, sottrattive, la sensorizzazione dei processi ed altro. Si prendono in considerazione «anche aspetti trasversali, come il riconoscimento sociale della manifattura, o come la necessità di una legislazione appropriata e dei giusti standard; ma anche come tutto il tema della formazione e degli skill». Quanto all’after Covid-19, «stiamo preparando un documento, che tiene conto delle urgenze e delle necessità emerse in questo periodo». Si punta a riconfigurare l’azienda in modo tale che sia in grado di reagire con prontezza ad avvenimenti improvvisi. Assumono particolare rilievo, secondo Tolio, «i sistemi di manutenzione e commissioning a distanza; i cobot; gli strumenti innovativi per la gestione delle filiere di produzione; quelli di progettazione e di engineering per abilitare lo smart working collaborativo; la cyber security, visto che si portano i dati al di fuori dei confini dell’azienda; e infine l’internet of actions, e cioè la capacità di produrre azioni grazie a sensori e ad attuatori delocalizzati in remoto». La fabbrica riconfigurabile è dunque quella che si adatta rapidamente alle nuove condizioni di mercato; e lo fa «con sistemi modulari, con soluzioni plug & produce, configurando e riconfigurando gli impianti tenendo conto delle incertezze». È quella in grado di progettare virtualmente l’intero shopfloor, con modelli basati sul digital twin; è quella che dispone di strumenti per la valutazione delle prestazioni e per la rappresentazione dei dati di fabbrica.

Afil punta su economia circolare e intelligenza artificiale: ecco come

Afil, l’Associazione fabbrica intelligente lombardia, è il soggetto di riferimento di Regione Lombardia per il Manifatturiero Avanzato. Ha 135 membri, di cui 108 industriali. È il cluster che scrive la roadmap regionale per il settore manifatturiero, che poi Regione Lombardia usa come base e riferimento concettuale per i bandi e le politiche industriali. Fra i tanti compiti, indica le priorità per le politiche di ricerca e innovazione in ambito industriale; contribuisce alla definizione della S3, la strategia di specializzazione intelligente per incrementare in modo duraturo e sostenibile la competitività e l’attrattività della Lombardia in funzione delle sue eccellenze; crea occasioni di consultazione periodica sul manifatturiero e partecipa per conto della Regione a iniziative legate a S3 (quali ad esempio “i 4 Motori di Europa”, la “Vanguard Initiative” e la “Piattaforma S3” della UE). Inoltre, promuove la condivisione di conoscenze e best practies, e connette la comunità regionale con ecosistemi di innovazione di altri Paesi. «Mantiene relazioni forti sul piano internazionale soprattutto in Europa, ma anche a livello globale attraverso il recente ingresso nel network degli “Advanced Manufacturing Hubs” del World Economic Forum» – ha affermato Copani.

La Roadmap di Afil propone contenuti per la roadmap di Cfi ed è allineata a questa per creare sinergie tra il livello regionale e quello nazionale. Nella sua realizzazione, i Lighthouse presenti in Lombardia hanno un ruolo speciale (come quello di Abb a Dalmine) perché forniscono visioni e integrano la filiera regionale. È presieduta da Diego Andreis, il managing director dell’innovativa azienda di micro pompe Fluid-o-Tech, che è altresì presidente del Gruppo Meccatronici di Assolombarda e Vicepresidente di Federmeccanica, nonché presidente di Ceemet – (Council of european employers of the metal engineering and technology-based industries), l’associazione che rappresenta le imprese metalmeccaniche, ingegneristiche e tecnologiche in Europa. Una delle innovazioni di Andreis è stata l’ideazione delle “Strategic Community”, comunità di imprese, università e centri di ricerca create attorno a particolari sfide del manifatturiero avanzato regionale, come la transizione verso l’Economia Circolare e l’adozione dell’Artificial Intelligence per la produzione di manufatti ad alto valore aggiunto in maniera efficiente, sostenibile ed interconnessa, in vista di una programmazione di medio e lungo termine. «Le Strategic Community di Afil -spiega Copani- definiscono le sfide per la manifattura e poi operano in ottica di filiera per affrontarle con successo. Esse stanno supportando l’attività di roadmapping di Afil in due aree prioritarie come l’economia circolare e l’intelligenza artificiale- cooperando anche con gli altri cluster lombardi. La Roadmap sull’economia circolare di Regione Lombardia, che è stata recentemente approvata dalla giunta regionale, è un documento – in inglese, per favorire il confronto con altre regioni europee – che definisce le priorità trasversali e le necessità infrastrutturali». I lavori per l’elaborazione della roadmap regionale sull’intelligenza artificiale sono partiti di recente ed includeranno tutti i principali attori dell’innovazione regionale in quest’area, tra cui il Dih Lombardia, il competence center Made, gli Osservatori del Politecnico di Milano ed il Jrc della Commissione Europea con sede a Ispra.

Vincenzo Russi (e-Novia): la resilienza non basta, occorre l’antifragilità

Un altro concetto importante emerso nel corso del webinar è questo: la resilienza non basta. Questa, secondo Vincenzo Russi, «è in fondo solo la capacità semielastica di resistere agli sforzi e tornare come prima». Quella, cioè, di reagire al contesto sfavorevole, per superare il momento. Ma oggi viviamo in un periodo in cui l’incertezza è perdurante: quanto bisognerebbe attendere per «tornare come prima»? è chiaro, secondo Russi, che le cose non possono stare così. Occorre antifragilità, ossia «la capacità di crescere nel disordine, nel caos, nella volatilità e nello stress». Ma come deve essere strutturata la fabbrica anti-fragile? Deve trasformarsi in un «organismo caratterizzato da un’intelligenza diffusa, che si adatta autonomamente alla trasformazione, e si rinforza nelle condizioni di stress». Se è lecito un paragone, si immagini un camaleonte: le singole componenti dell’epidermide possono mutare colore per conformarsi alla variabilità del contesto; il rettile trae un costante beneficio dal cambiamento, che lo aiuta a realizzare le condizioni più favorevoli alla sua alimentazione. Così è l’azienda antifragile: la capacità di adattamento non deve riguardare questo o quel dipartimento, ma tutti; e deve essere caratterizzata da un forte automatismo. Per Russi, l’arma segreta è l’intelligenza artificiale, «la vera rivoluzione che consente di gestire la complessità».

Russi guida e-Novia, la “Enterprise Factory” che trasforma ricerca in prodotto, ricercatori in imprenditori, startup in imprese. La “Fabbrica di Imprese” quindi promuove, costituisce e sviluppa società innovative, ad alto valore tecnologico, attraverso la valorizzazione delle proprietà intellettuali definite in collaborazione con i principali istituti di ricerca italiani e con le corporate internazionali e veicolate in progetti di start up attraverso la propria «linea produttiva», che è composta da due «anime»: la Invention Foundry e la Enterprise Foundry. La prima trasforma proprietà intangibile in invenzioni tangibili, la seconda trasforma invenzioni in imprese innovative. Al suo interno lavora un pool di circa 100 ingegneri (180 con tutte le imprese controllate e partecipate), designer e business expert. E-Novia collabora con Dalmine, sui Cobot, ai quali offre «vista e udito», e cioè sistemi per percepire movimenti e identificare le cose. Peraltro, nella fabbrica intelligente immaginata da Russi, il Cobot collabora con un umano “aumentato” da wearable che incrementano la produttività, l’efficienza e riducono lo stress muscolo-scheletrico dell’operatore. Cobot e augmented human compongono, per Russi, «un unico sistema indistinguibile».

I bandi aperti della Lombardia e lo stato dell’innovazione nella Regione più industriale d’Italia

Capitanio ha reso noto che la giunta regionale lombarda ha dato vita «in un periodo difficile dal punto di vista amministrativo, quanto a recupero delle risorse, ad una delibera che ha invece trovato la disponibilità finanziaria per continuare gli investimenti sul tema fabbrica intelligente, che è uno dei capisaldi dei progetti di innovazione ch noi finanziamo insieme al Ministero dello Sviluppo economico». Gli investimenti in questo campo sono stati confermati, nonostante tutto. E in tutti i bandi, continua Capitanio, c’è uno spazio molto preciso per l’innovazione. Che è un elemento grazie al quale si può superare la crisi. Quanto ai bandi, la Regione partecipa con un contributo finanziario «ad un percorso che vede capofila il Mise. La prima valutazione avviene a livello nazionale, poi noi facciamo un’analisi dell’impatto sul territorio lombardo, occupazionale e di sistema. Gli ultimi bandi hanno avuto queste caratteristiche: da marzo ad aprile, sono stati dedicati alla liquidità e alle garanzie, come “Credito adesso” e “Credito adesso evolution”; poi quelli dedicati alla piccola e media impresa, tipo “Faber”; quanto all’ambito di interesse legato all’innovazione, stanno uscendo, dopo l’approvazione di giunta, “Safe working – io apro sicuro” dedicato al finanziamento di misure di sicurezza, e “Reattivi”, che è destinato alle riconversioni, per quelle aziende che hanno scelto di trasformare la propria produzione in vista di dispositivi medico-sanitari». Soprattutto, «permangono strumenti che verranno ri-finanziati», che sostengono l’industria 4.0. e che sono reperibili sul portale regionale.