Il chip shortage, chi era costui? Sintetizziamo: è quella carenza di circuiti integrati, ormai “materia prima” di ogni industria, in grado di rallentare, se non bloccare, le più svariate linee di produzione, dai veicoli ai videogame e ai computer, non risparmiando persino Apple. Due aziende diversissime, Tesla e l’italiana Silla Industries, hanno però trovato l’antidoto. Cambiando in corsa circuiti stampati e firmware sono infatti riuscite a diversificare le loro forniture, usando chip di produttori diversi e diluendo così l’aleatorietà degli approvvigionamenti. La Pietra Filosofale è stata scrivere internamente il software, cosa che ha abilitato Tesla e, in scala molto minore, Silla all’uso di chip alternativi e reperibili con più facilità. In pratica il costruttore californiano, da un certo punto in poi, ha avuto poco o per nulla bisogno di quei chip per i quali altri Oem si facevano guerra.

Tesla e Silla Industries sono lontane, per area geografica, core business e fatturato, ma sono accomunate da una mentalità da startup che supera le loro dimensioni. Entrambe hanno evidenziato rapidità dell’azione e la capacità di pensare fuori dagli schemi. Di Tesla si è detto tutto e il suo contrario ma la sua avventura industriale è in ogni caso una discontinuità forte nel settore automotive. Il primo modello creato dal foglio bianco, la Model S, nasce nel 2012 e porta già in sé le idee – integrazione verticale e impostazione software-centrica – che hanno contribuito a vendite record nel 2020 e nel primo trimestre del 2021. L’anno della pandemia e del chip shortage è stato infatti quello dei grandi numeri per Tesla e anche i primi 3 mesi del 2021 sono stati più che positivi. Il 2020 si è infatti chiuso con circa 499.000 automobili vendute mentre il primo quarter di quest’anno ha registrato 184.800 unità, già superando le vendite del primo semestre del 2020.

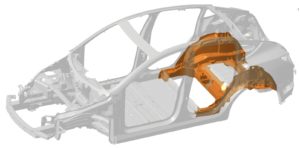

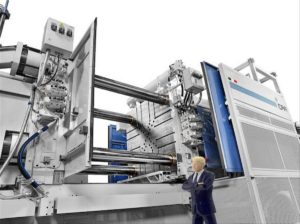

Elon Musk ha impresso da sempre un approccio “verticale” a Tesla, un’impostazione che ha portato a costruire in house anche i sedili e ad avere un grande controllo sulla produzione delle batterie, gestita insieme a Panasonic (Tesla si prepara comunque a costruirle in proprio). Questa impostazione ha persino portato all’acquisizione della tedesca Grohmann Engineering, attiva nell’automazione e nella robotica industriale. A questa visione contribuisce anche l’Italia: è Idra Presse a fornire le gigantesche presse da 6000 tonnellate che creano le grandi pressofusioni anteriori e posteriori della piattaforma della Model Y, una discontinuità tecnologica che sostituisce con una fusione 70 elementi saldati fra loro.

Le automobili come computer

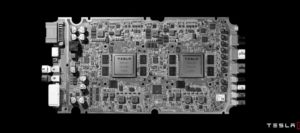

L’idea è ovviamente estesa al software e all’elettronica, in perfetto Silicon Valley Style: a Fremont si sono persino progettati i chip per la guida autonoma. Tesla, è quasi scontato, ha da sempre concepito le sue automobili con una mentalità informatica, dotandole di un suo sistema operativo ormai arrivato alla versione 11. Le Tesla hanno poche “centraline” perché l’elaborazione dei dati è fortemente centralizzata in un potente processore e il firmware è rigorosamente fatto in casa. Questa concezione ha permesso all’azienda di aggirare molte delle difficoltà causate dal chip shortage. Durante la earning call del 1° trimestre, Tesla ha dichiarato che “in questo quarter abbiamo sperimentato difficoltà nella catena di approvvigionamento fra le più complesse mai viste in Tesla. Queste problematiche continueranno verosimilmente nel secondo e terzo trimestre, anche se in forma attenuata” L’Azienda è riuscita ad “affrontare la scarsità globale nella fornitura di chip convergendo molto rapidamente su microprocessori diversi e sviluppando contemporaneamente il firmware per nuovi chip prodotti da nuovi fornitori”.

In pratica a Tesla non servivano più i chip dei quali altri Oem avevano un disperato bisogno. Avendo sviluppato in casa anche firmware e applicazioni l’azienda si è quindi potuta muovere rapidamente, a differenza di altri marchi che si rivolgono a fornitori esterni. L’esigenza di internalizzare o almeno controllare il software automobilistico, pressante più che mai perché i powertrain elettrificati sono intrinsecamente più ‘digitali’ di quelli endotermici, è stata recepita anche dagli Oem tradizionali e ha portato, per esempio, alla creazione della Renault Software République e del VW.OS del gruppo Volkswagen. Questa necessità è anche spinta dagli aggiornamenti Over-The-Air, usati in Tesla da sempre e ormai acquisiti dagli Oem legacy.

Un’esperienza italiana

Le strategie della padovana Silla Industries ricalcano, anche se su volumi molto diversi, quelle usate da Tesla per dribblare il chip shortage. Questa startup nasce ufficialmente pochi mesi fa ma ha un retroterra social che ha creato una comunità motivata. Silla Industries sviluppa prodotti innovativi per il settore e-mobility e per la gestione dell’energia sia per il mercato consumer (al quale offre caricatori domestici) sia per grandi gruppi, italiani ed internazionali: il primo e più famoso prodotto è Prism, un vero e proprio hub di controllo e gestione tra l’utilizzatore e la sua vettura elettrica da un lato, e tra le fonti di energia disponibili ed i canali di comunicazione dall’altro. E così, quando il loro caricabatterie connesso Prism è arrivato in finale all’Hackday 2019, è arrivato sia il sostegno del gruppo Energetica sia quello di un crowfunding che ha permesso di produrre e vendere i primi Prism.

Silla Industries è stata creata da Alberto Stecca, ceo, e Cristiano Griletti, Head of R&D. La forza lavoro attuale conta 12 dipendenti; per i dati sul fatturato è ancor presto ma il piano di produzione, invariato ad onta del chip shortage, è di circa 10.000/12.000 pezzi per il 2021. La wallbox Prism Solar nasce connessa non solo per poter essere controllata da remoto ma anche per aggiornarsi, migliorando con il tempo. La connettività le permette di “dialogare” con altri componenti, ad esempio uno storage Powerwall Tesla. Se Prism è connesso al Web diventa un ripetitore Wi-Fi utile, per esempio, per gli update Over-The-Air delle automobili, modalità che abbiamo visto essere destinata a diffondersi sempre di più. Qualora sia presente un impianto fotovoltaico il Prism rileva l’energia in eccedenza e la invia all’automobile e, in ogni caso, gestisce la ricarica per non far scattare il contatore per eccesso di prelievo. Il Prism base conserva la gestione intelligente della potenza ed è upgradabile alla versione Solar connessa sostituendo la cover anteriore, che ospita i componenti dedicati.

Segni premonitori

Queste Wallbox sono quindi piuttosto evolute, comprendendo ad esempio moduli Linux per il sistema operativo e Wi-Fi per la connettività (la futura versione Pro avrà anche l’RFID per consentirne l’uso a terzi, ad esempio in officina o vicino a un esercizio commerciale). Alberto Stecca ci ha raccontato che in azienda si sono cominciati a preoccupare verso la fine del 2019 quando i fornitori cinesi hanno informato che, dopo il capodanno cinese, sarebbe stato difficile approvvigionarsi e anche i prezzi sarebbero saliti. Si è quindi deciso di dirottare tutti gli accantonamenti destinati agli investimenti per rinegoziare le forniture, aumentando le quantità e anticipando le consegne. Una scelta che sembra pagante: anche in questo periodo (metà maggio, N.d.R.) Silla evade ordini anche di una certa entità in pochi giorni.

Cambiare in corsa

Questi provvedimenti, per quanto necessari, non sarebbero stati sufficienti se, con la stessa rapidità, non si fosse provveduto a modificare hardware e firmware in modo da renderli compatibili con questi componenti inusuali. Alberto Stecca ci ha riferito che “abbiamo iniziato a modificare i nostri prodotti in modo che potessimo assemblarli anche con componenti diversi. A spingerci in questa direzione è stata la constatazione che integrati semplici e che esistono da tanti anni presentavano prezzi in rialzo e disponibilità sempre più scarsa. Ci siamo detti ‘questo avviene per componenti basici come i moduli WiFi o Linux e quindi prima o poi questa penuria coinvolgerà anche quelli più sofisticati’. Se anche fornitori importanti come Onion (moduli Linux) hanno problemi allora c’è veramente da preoccuparsi”.

Ordini in controfase

Sapendo poi che la produzione di questi componenti va impostata con largo anticipo è apparso chiaro che le cose stavano volgendo al peggio. Il ceo di Silla ha spiegato che l’automotive è così in difficoltà perché nel 2020, a causa della pandemia, ha tagliato molto le sue previsioni di vendita e quindi gli ordinativi di chip. Nello stesso periodo le vendite dell’elettronica di consumo e professionale – televisori, monitor, computer, videogame e dispositivi medicali – sono esplose e quindi quando gli Oem e i loro supplier hanno aumentato gli ordini durante la ripresa autunnale i chip erano scarsi. Un retroscena interessante è che l’automotive, quando ha ampliato di nuovo le quantità degli ordini, ha chiesto ai fornitori di essere privilegiato perché grande consumatore di chip. Quel che si è invece verificato è che i lotti disponibili sono stati messi all’asta perché la produzione, ormai pianificata in diminuzione, non poteva risalire velocemente.

Clienti che diventano fornitori

Il nostro interlocutore si è detto convinto che “dietro questa scarsità non c’è speculazione: i fornitori cinesi vorrebbero veramente avere più prodotto e continuare con gli affari che facevano prima. Devo dire di aver riscontrato una certa serietà e anche comprensione da parte dei nostri fornitori orientali. L’altra faccia della medaglia è che se i pagamenti con i fornitori italiani ed europei sono fra 30 e 90 giorni, con quelli asiatici dobbiamo fare il saldo anticipato per l’intera fornitura (ancora non abbiamo la massa critica che ci consente di dilazionare i pagamenti) e questo ci ha prosciugato le riserve. Il risultato di questa contingenza è comunque caotico: abbiamo visto fornitori disposti a ricomprare a prezzi maggiorati i nostri componenti in magazzino, tanto li avrebbero rivenduti a quotazioni ancora superiori”.

Shortage in estensione?

Alberto Stecca ha poi riportato che persino il rame sta aumentando rapidamente di prezzo, superando gli 8.000 euro/tonnellata. Preoccupanti sintomi di scarsità si stanno evidenziando anche per il policarbonato e gli altri materiali che servono per fare i circuiti stampati ma non finisce qui: persino il prezzo della carta è al rialzo. Il riuscire a consegnare con regolarità ha aperto nuove opportunità: dato che l’Ecobonus al 110% ha come intervento trainato anche l’installazione delle wallbox, diversi general contractor si sono rivolti a Silla, che consegna in pochi giorni. Stecca ha poi concluso che “gli shortage di componenti avvengono periodicamente ma uno così non l’avevamo mai visto e dovremmo aspettare almeno fino alla fine dell’anno perché si risolva. Un altro elemento preoccupante è che l’industria chimica europea è ridotta all’osso e questo non può che aggravare la dipendenza da fornitori di altri continenti”.

Numeri allarmanti…

Le dimensioni della crisi da chip shortage non sono facilmente valutabili ma un’indagine di AutoForecast Solutions – AFS – cerca di dare qualche numero. I costruttori del Nord America hanno dichiarato una perdita nella produzione, al 30 aprile, di 883.000 unità ma la società di ricerca la stima in oltre un milione. Stesso discorso per l’Europa, le cui 682.000 unità dichiarate potrebbero essere ben superiori. In Asia le cose sembrano andare meglio, anche per la vicinanza con i produttori di Chip. La Cina ha dichiarato un deficit di 303.000 automobili che AFS ha corretto in 429.000 unità mentre il resto dell’area APAC ha annunciato tagli per 355.000 veicoli, quasi raddoppiati dalla stima di AFS che parla di una perdita di 604.000 unità.

I dati di Alix Partner parlano di perdite per 61 miliardi di dollari con 2,1 milioni di vetture in meno alla fine di gennaio mentre per l’anno il deficit sale a 3,9 milioni di unità e 110 miliardi di perdite. L’inizio del 2021 ha visto gli OEM annunciare contromisure ma la loro tempistica sembra essere blanda. Una serie di interviste agli executives del settore, effettuata da Automotive News a gennaio ha riscontrato che il 93% dei rispondenti vedeva la scarsità di chip come un grave problema per l’industria automobilistica. La survey è stata condotta a gennaio e all’epoca solo il 26% aveva già trovato forniture alternative, il 38% parlava di stop temporanei di qualche linea produttiva, il 32% riferiva di aver privilegiato i veicoli meno sensibili alla carenza di chip e il 46% ha dato priorità ai modelli più richiesti.

… e decisioni drastiche

Secondo il Financial Times Tesla, che ha sicuramente un grande potere contrattuale, sta comunque pensando di pagare in anticipo i chip mentre Seraph Consulting ha addirittura riferito della possibilità che il costruttore possa costruire una sua fonderia. Il costo di 20 miliardi di dollari potrebbe scoraggiare chiunque ma con Elon Musk non si può mai dire. Ben più concreta è invece la collaborazione con Samsung per produrre il nuovo chip per la guida autonoma di Tesla: sarebbe in tecnologia a 5 nanometri (1 nm = un milionesimo di millimetro) e dovrebbe arrivare entro l’anno. Secondo una fonte anonima Samsung avrebbe allestito linee produttive dedicate a clienti particolari che volessero semiconduttori personalizzati.

Produzione sbilanciata

Il discorso va inquadrato in uno scenario più ampio: Tesla e Silla Industries si sono mosse velocemente ma se altri costruttori avessero fatto lo stesso le scorte sarebbero finite ancor prima, esaurite da accaparramenti generalizzati. Ci si trova in uno scenario nel quale la produzione di questi importantissimi componenti è concentrata nelle mani di pochi colossi quali Tsmc, Samsung e Smic. Queste enormi fabbriche, inoltre, sono molto lontane dall’industria occidentale e infatti la recente crisi del canale di Suez ha evidenziato criticità non solo produttive ma anche logistiche. Il discorso si estende, come evidenziato da Alberto Stecca, alle materie prime: l’impennata dei prezzi del rame, inquietante per tutta l’industria, è pessima per le automobili elettrificate.

Ma le auto con motori elettrici dipendono pesantemente anche dalle terre rare quali Neodimio, Praseodimio e Disprosio, cruciali nella costruzione dei magneti permanenti usati dalla gran parte dei motori di trazione. Non è un caso che Mahle abbia presentato un concept di motore elettrico privo di magneti permanenti: le bobine del rotore che li sostituiscono sono alimentate per induzione, una tecnica che permette di fare a meno delle ‘spazzole’ (brush) come nelle unità brushless. Anche il Presidente Biden, conscio delle implicazioni di questa scarsità, ha emanato un ordine esecutivo per una review fra le agenzie federali allo scopo di individuare e iniziare a eliminare le vulnerabilità della catena delle forniture. Si sono poi date linee guida perché l’approvvigionamento dei minerali critici dipenda sempre meno da fornitori esteri.

Disagi a lungo termine

Uno studio Argonne National Laboratory, parte dell’US Department of Energy, ha concluso che l’effetto di eventi avversi, quale lo stop delle esportazioni o l’interruzione dell’estrazione di certi minerali, potrebbero protrarsi molto più a lungo dell’evento stesso. Anche le forniture di elementi per le batterie al Litio, cioè il Litio stesso, Nichel e Cobalto, dovranno essere modificate per non incorrere in pericolose scarsità causate eventualmente da eventi militari o politici (le terre rare vengono in gran parte dalla Cina). L’invito è quindi a estendere al massimo il riuso e riciclo dei minerali, oltre all’espansione delle prospezioni minerarie negli Stati Uniti. Dal lato della produzione si prova ad aumentare le capacità delle sofisticati fonderie dalle quali nascono semiconduttori. Pat Gelsinger, ceo di Intel, è quasi indignato quando ricorda che una delle tecnologie globali più critiche viene per l’80% dall’Asia. Il ceo ha rilanciato dicendo che “Intel investirà 20 miliardi di dollari in tre nuove fabbriche, due in Arizona e una in Europa, e intende espandere una struttura già presente in Irlanda”.

Obsolescenti? Utili!

Forbes riporta inoltre il parere di Steven Zhou, co-fondatore e ceo di un marketplace che tratta macchinari usati per la produzione di chip. Zhou ricorda che la carenza di chip, come evidenziato da Alberto Stecca, non riguarda solo componenti sofisticati ma anche integrati più semplici come regolatori di potenza, driver dei display e dispositivi a radiofrequenza. La proliferazione degli Smart Devices, per esempio, ha aumentato molto la richiesta di questi chip. Questi componenti sono costruiti partendo da wafer di silicio da 200 mm di diametro mentre per i processori si usa una tecnologia più sofisticata basata su wafer da 300 mm. Si sta quindi assistendo alla ricerca di macchinari considerati obsoleti ma in grado di lavorare i wafer da 20 cm. in effetti la spesa per l’acquisto di macchinari usati è salita del 54% dal 2019 al 2020 e anche il loro valore è raddoppiato. Una delle soluzioni potrebbe quindi essere un rilancio della produzione a 20 cm.

Un modello da ripensare

Michael Dell, Fondatore e ceo di Dell Technologies, ritiene che questa scarsità potrebbe durare ancora un paio d’anni, evidenziando una shortage che riguarda componenti semplici, dal prezzo medio di un dollaro. Il recupero dei macchinari considerati obsoleti potrebbe quindi dare un aiuto sostanziale. Questa penuria è però un sottoinsieme di una più grande: se comincia a scarseggiare il rame e perfino le materie plastiche ci sarà da rivedere un modello industriale che ha poca circolarità e presenta concentrazioni geografiche abnormi. Pensiamo al petrolio: siamo abituati ad associarlo ai combustibili ma è una vera e propria materia prima che è alla base delle materie plastiche. È quindi un ‘peccato’ bruciarlo nei motori invece di utilizzarlo per costruire manufatti. L’uso di combustibili fossili implica una non circolarità che non ci possiamo più permettere a livello globale.

(Ripubblicazione dell’articolo pubblicato il 31/05/21)