Nuova strategia di crescita per Breton, il gruppo con sede a Castello di Godego (Treviso) che, con 280 milioni di fatturato e 960 dipendenti, realizza macchinari ed impianti per la lavorazione dei metalli e per la produzione di aggregati e pietra artificiale composita ed è guidato da Luca (presidente) e Dario (Ceo) Toncelli. L’azienda, fondata da Marcello Toncelli nel 1963, dai primi anni Novanta grazie ad una evoluzione interna di competenze e tecnologie ha fatto un salto in avanti e si è imposta come produttore di centri di lavoro verticali ad alta velocità e precisione, con soluzioni adatte anche al trattamento di superleghe, compositi e titanio. Tra i settori applicativi, l’aerospace, l’automotive & il motorsport, il mould & dies, il power & transmission e la meccanica generale.

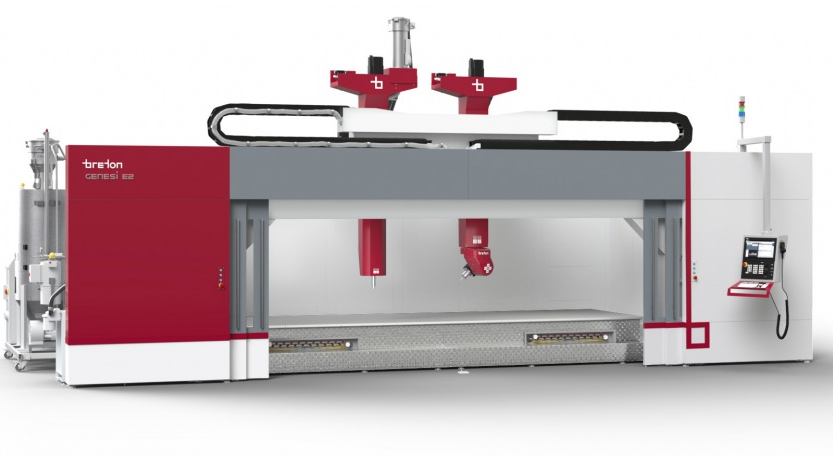

Ora è iniziata una nuova fase, con una strategia in due pillar simboleggiata da due macchine. Da una parte l’azienda intende conquistare un nuovo mercato, l’additive manufacturing. Di qui, Genesi, una delle stampanti 3D di materiali termoplastici più grandi del mondo, ed ha performance avanzate grazie all’intelligenza artificiale e al machine learning che ne controllano e ottimizzano i parametri operativi. Dall’altra, Breton mira a realizzare macchine utensili con prestazioni proprie di modelli di categoria superiore, per consolidare e ad estendere la propria posizione nel machine tool. Di qui Hawx, un centro di lavoro a 5 assi per operazioni di fresatura e rifilatura ad alta velocità su elementi con forme tridimensionali complesse in leghe leggere, resina o materiali compositi. Hawx è caratterizzato da una struttura super-robusta.

Quanto alla strategia sull’innovazione, Breton vuole avere il controllo totale delle tecnologie che implementa; pertanto le progetta e le sviluppa internamente, in un apposito centro di R&D. Ne abbiamo parlato con il business development manager dell’azienda Gabriele Corletto; e con il senior product manager Federico Milan.

La nuova strategia di Breton

1) Dalla pietra al metallo e ai centri di lavoro

Breton, che oggi ha sette filiali estere ed è attiva tutto il mondo, è una azienda familiare fondata 58 anni fa dal citato Marcello Toncelli. Bre-Ton sta per “brevetti Toncelli”. All’inizio l’impresa operava nel settore dei macchinari per la lavorazione della pietra naturale, ma poco dopo il fondatore ha inventato la tecnologia “Bretonstone”, un processo utilizzato per la produzione di aggregati e pietra composita. Funzionava così: blocchi di resina poliestere e frammenti di marmo venivano inseriti in casseforme, e i blocchi venivano compattati e poi tagliati in mattonelle. Oggi Breton offre una gamma completa di attrezzature, macchine ed impianti per svolgere tutte le lavorazioni industriali del marmo, del granito e della pietra ornamentale in genere: dalla segagione dei blocchi alla finitura ed imballaggio dei prodotti.

In questo settore Breton ha fatto due importanti acquisizioni: Bidese Impianti, azienda operativa nella produzione delle macchine a filo diamantato per la segagione dei blocchi di granito e marmo; e Tecnema, che realizza impianti per la lavorazione della ceramica. Negli anni Novanta, però, si è verificato un grande cambiamento. L’azienda, infatti, è entrata con energia nel settore dei centri di lavoro a controllo numerico ad alta velocità, diventando in pochi anni un importante attore globale. Peraltro in questo campo Breton ha inventato un materiale utilizzato per la struttura delle macchine, il Metalquartz, una resina a matrice polimerica che riempie la sagoma elettro-saldata conferendole una forte rigidità ed una considerevole capacità di assorbimento delle vibrazioni. La gamma dei centri di lavoro Breton è concepita per lavorare questi materiali: alluminio, acciaio, titanio, leghe speciali e compositi.

2) Una strategia di crescita in due pillar

«La manifattura additiva è attualmente parte della divisione machine tool; ma presto diventerà una business unit a parte, perché intendiamo crescere in questo settore, che acquisirà un’importanza sempre maggiore per noi» – ha affermato Corletto. L’idea è quella di conquistare nuovi mercati, oltre alla pietra e al metallo; e di farlo, come vedremo, realizzando macchine diverse da quelle “standard” di AM, sia per dimensioni che per tecnologie implementate.

D’altra parte, Breton vuole espandere la propria posizione nei settori tipici, soprattutto in quello dei centri di lavoro a controllo numerico. In questo caso l’idea, come si è accennato, è quella di dar vita a macchine con prestazioni proprie di modelli di gamma superiore. Per farlo, occorre la ricerca. L’azienda, d’altra parte, dispone di un laboratorio e di dipartimenti di progettazione meccanica, elettrica ed elettronica dove lavorano 40 dipendenti e dove si dà vita a nuove idee di processi e prodotti, e dove vengono studiate nuove soluzioni. Tutto viene “fatto in casa”, per avere il totale controllo tecnologico. I progetti sono elaborati con moderne tecnologie Cad – Cae per assicurare la necessaria rapidità di realizzazione.

Conquistare il mercato dell’am con Genesi, la superstampante 3d

1) Una macchina gigante

Si accennava alle dimensioni di Genesi: con corse verticali di 3 metri, trasversali fino a 5 e lunga in base alla necessità del cliente. Deposita sino a 200 kg all’ora di materiali termoplastici rinforzati. Il settore applicativo? Per Corletto «potenzialmente la stampa additiva può realizzare di tutto: finalmente, si dà forma alle idee. E ciò nell’automotive, nella nautica, del design, dell’aerospace e nelle costruzioni». Ad esempio, è già stata stretta una partnership con una startup innovativa, Northern Light Composites, che sfrutta i vantaggi di Genesi per la realizzazione degli stampi del prototipo di “Ecofoiler”, la prima barca a vela con foil (le appendici che consentono alle barche a vela da competizione di planare sull’acqua) completamente riciclabili sul mercato. Si tratta di uno scafo di 3,80 metri progettato dal noto yacht designer Matteo Polli con la collaborazione di esperti di foiling come Matteo Ledri, già coinvolto in tre campagne di Coppa America.

2) Un progetto cofinanziato dal Mise e frutto di un lavoro di squadra

Genesi è il frutto dell’impegno di Breton nella ricerca e sviluppo in tema di soluzioni di 3d printing. Una strada che l’azienda non ha percorso da sola: Breton ha partecipato ad un progetto cofinanziato dal ministero dello Sviluppo Economico, “True 3D Printer”, e ha collaborato sia con il Musp – l’istituto di ricerca di Piacenza che ha grande esperienza nel processo di stampa – che con la canadese Augmenta, esperta in machine learning e intelligenza artificiale; sia con il gigante dell’automazione Siemens (per il software) che con il gigante saudita Sabic, per i materiali avanzati. Nel campo della stampa 3D, da soli non si va da nessuna parte.

3) Una macchina anche ibrida

Genesi può operare sia in versione solamente additiva che in combinazione con un sistema sottrattivo. Il lavoro di finitura e ottimizzazione, con Genesi, viene garantito dalla capacità di asportazione ad alta velocità installata nella stessa macchina, rendendo così il pezzo finale non solo “near net shape” (vicino alla forma finale ma non completamente finito) ma “ready to use”.

4) Il miglioramento delle performance grazie all’AI e al Machine Learning

Per Corletto, «mentre la stampa additiva è un processo che richiede ancora un approccio dell’utente per certi versi di tipo artigianale, l’obiettivo di Breton con Genesi, grazie allo sviluppo di un complesso sistema di AI e Machine learning, è far sì che la macchina “impari” durante la realizzazione dei pezzi in modo da accorciare il processo». Ma come funziona, esattamente? «Partiamo da un dato di fatto – ha affermato Corletto -: l’AM è ancora una tecnologia di frontiera. In genere, si procede “try to fail”, e cioè per tentativi. Si stampa e si vede il risultato: se il pezzo è venuto bene o male, nel qual caso si cambiano i parametri di lavorazione. In realtà, la costanza dei questi ultimi è fondamentale, con i materiali termoplastici. Cosa facciamo noi? Li identifichiamo prima».

Si fa un test con un certo materiale e con una macchina specifica. Per Corletto, «in questo modo, si acquisiscono i dati e i parametri: l’operatore identifica quale parte del test è stata realizzata in condizioni ideali. Le informazioni fluiscono in un database, dove lavorano gli algoritmi di intelligenza artificiale, che estrapola dalla singola esperienza tutte le possibili variabili. In pratica, al modificarsi delle condizioni operative, non si devono fare decine di test, perché ne basta uno». Dunque, «l’operatore disegna il pezzo in 3D. Questo viene acquisito dal software, che in relazione al tipo di materiale e di macchina, modifica il programma in modo tale che il manufatto venga realizzato nel migliore dei modi». E c’è di più: «Mentre la macchina stampa, il sistema raccoglie dati da un insieme di sensori (che riguardano varie grandezze: temperatura, dimensioni) è dà istruzioni per migliorare gli algoritmi e ottimizzare i processi».

5) Altre tecnologie sperimentali coinvolte: sensori virtuali, data integration e data fusion

Secondo Milan «altre tecnologie contribuiscono alla stabilità dei parametri operativi: i sensori virtuali, la data integration e la data fusion». Ma cosa sono i sensori virtuali? Ci sono delle situazioni in cui non è possibile, o non è utile o conveniente, sistemare un dispositivo per la raccolta delle informazioni nei pressi della fonte di generazione dei dati. Per fare un esempio, se si intende controllare la pressione di uno pneumatico, si può inserire un sensore; ma il valore può anche essere ricavato dalla ruota fonica dell’Abs, che contempla un dispositivo elettromagnetico capace di leggere il numero dei giri, la fase e la velocità di rotazione. In pratica, il sensore virtuale è un dispositivo dotato di software che è stato ideato per misurare una variabile, ma che può essere utilizzato anche per restituire una stima accurata di altre grandezze.

Secondo Milan, in procedimenti complessi come la stampa 3D di materiali termoplastici, le grandezze rilevate indirettamente possono essere utilizzate come se fossero state esaminate da sensori reali. Inoltre, è sempre possibile un «controllo doppio» di un certo valore, che incrementa la precisione della misurazione. Infine, qualsiasi cosa si aggiunga ad un sistema è oggetto di decadimento, malfunzionamento, rottura. Milan l’ha messa così: «Ciò che non c’è, non si può rompere». Quanto alla data integration e alla data fusion. «La prima – ha affermato Milan – è un tool che ci permette di ottenere correlazioni tra due diversi dataset informativi, anche se apparentemente non hanno molto in comune. Ad esempio, si può scoprire che la qualità di un certo film di plastica dipende dalla temperatura. La seconda, invece, rappresenta un passaggio successivo, quello che ci consente di ottenere, da tante, una singola informazione più coerente, accurata e utile rispetto a quelle fornite dalle diverse fonti».

Consolidare ed espandere la propria fetta di mercato nei centri di lavoro con Hawx, la macchina super-robusta

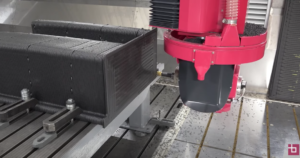

Secondo Corletto, Hawx «è una macchina con performance superiori rispetto a quanto si trovi nella stessa categoria di prodotto nel mercato. Per realizzarla, abbiamo intervistato decine di utilizzatori di macchine per capire i difetti che loro normalmente riscontravano, e dar vita così ad un modello più avanzato e più rispondente alle loro esigenze». Così, sempre per Corletto, è emerso che «le macchine oggi disponibili sono soggette a un repentino deterioramento della precisione e della ripetibilità nel tempo, e mancano della robustezza necessaria per essere sfruttate per la lavorazione dei materiali in lega leggera». Pertanto, si è realizzato un centro di lavoro particolarmente robusto, con una speciale architettura per l’assieme ponte-carrello-ram e con una struttura monoblocco autoportante. Anche Hornet, la nuova testa sviluppata da Breton per questo centro di lavoro, è estremamente rigida per garantire una maggiore precisione sulla parte più sollecitata e nei lavori più gravosi.

Il design è ultracompatto. Infatti, con una dimensione esterna di 6,3 per 3,15 metri, dispone di un’area di lavoro, con mandrino verticale, di 4,2 per 2,1 metri; e di 3,78 per 1,68 metri con uno orizzontale. «D’altra parte – ha affermato Corletto – lo spazio è un costo e spesso ogni centimetro conta. Breton pone grande attenzione all’ottimizzazione del “rapporto di ingombro”, l’indicatore che misura l’efficienza dell’utilizzo dello spazio in officina». Diversi dispositivi di protezione sono stati incorporati per una corretta gestione della polvere, dei trucioli e dei liquidi generati dalle varie operazioni di lavorazione. Così, l’ambiente è più sicuro, calano i rischi per l’operatore e i tempi di fermo macchina, mentre aumentano le prestazioni. La macchina è stata progettata per essere consegnata già montata, completa di quadro elettrico cablato. Una volta posizionata dal cliente, Hawx è operativa entro cinque giorni dalla consegna: basta installare le protezioni anteriori, effettuare un rapido controllo della funzionalità e formare il personale.

Ripubblicazione dell’articolo pubblicato il 3 novembre 2021