di Piero Macrì ♦In fabbrica, e non solo, fanno sempre più lavori, ma non potranno mai farli tutti, perché semplicemente..non sarà conveniente. E per tutte le imprese, ma soprattutto per le pmi, la loro adozione va considerata…con le pinze. Ma dove sono ora i robot? E dove li troveremo in futuro? Ce lo spiega Giorgio Metta dell’Istituto Italiano di Tecnologia. Le esperienze di Danieli, Bayer, Ansaldo Energia, Fameccanica

In cerca di un posto di lavoro? Proponetevi come data scientist o esperto di intelligenza artificiale oppure – perché no – diventate un robot! Secondo Ifr, nel 2017 si sono vendute nel mondo 387mila unità robotiche, il doppio di quante ne sono state vendute nel 2013. Non solo, nell’ultimo anno la crescita è stata del 31%, una dinamica inversamente proporzionale al numero di occupati convenzionali il cui tasso di occupazione, in rapporto alla popolazione, dal 2008 a oggi è sceso dal 60% al 58% (dati World Bank). A voi la scelta, dunque.

Ma se volete essere un robot non pensate che sia un’opportunità per diventare più intelligenti. Il robot, tranne eccezioni che riguardano un utilizzo più di servizio, è una macchina stupida che fa cose stupide. Sicuramente è stupido il robot impiegato in ambiente industriale. Ma essere stupidi non è necessariamente un minus. I robot sono utili, liberano l’uomo dalla fatica e dalla ripetitività dei movimenti. La loro applicabilità può essere teoricamente estesa a tutte le attività che implicano una manipolazione di un qualche oggetto. Tuttavia, nella realtà quello che conta è la sostenibilità economica ovvero il rapporto tra costi e benefici, che finora si è rivelato ottimale soprattutto in contesti di industria molto strutturati e con alti volumi di produzione, in primis l’automotive.

Siamo però a un punto di svolta. I robot iniziano a diventare una risorsa anche per le pmi grazie alla straordinaria evoluzione di cui sono protagonisti i cobot, vere macchine collaborative che possono affiancare i lavoratori in una molteplicità di attività. Nell’intervista a Giorgio Metta – vice direttore scientifico dell’Istituto Italiano di Tecnologia di Genova, ora federato ad Artes, il Competence Center della Scuola Sant’Anna di Pisa – Industria Italiana ha cercato di mettere in evidenza le linee guida che dovrebbero sovrintendere un progetto di robotica da parte di grandi aziende e pmi, così come i contesti di utilizzo più interessanti: dalla sicurezza sul lavoro al trattamento di sostanze nocive, dalla logistica alla manutenzione predittiva.

Una premessa è però d’obbligo. Come dice Metta, «Fare dei robot intelligenti, autonomi e con capacità di problem solving, è molto difficile. Se si leggono i giornali sembra che arrivino domani, ma la realtà è ben diversa. I robot con cui ci confrontiamo nell’industria prevedono un intervento dell’uomo, che deve assicurarne la supervisione. Nella catena di montaggio, l’operatore deve per esempio saper approntare la macchina affinché i componenti destinati ad essere assemblati e saldati si trovino nella posizione corretta. Insomma, la presenza del robot in fabbrica implica sempre un rapporto collaborativo uomo-macchina: l’uomo mette l’intelligenza, il robot la fatica. E’ questo il binomio ottimale con cui si configura l’utilizzo del robot nel settore industriale». Un’affermazione che si dimostra coerente con progetti e attività di ricerca che l’Istituto ha avviato con Danieli, Ansaldo Energia, Bayer e Fameccanica.

[boxinizio]

Chi è Giorgio Metta

Giorgio Metta è vice direttore scientifico dell’Istituto Italiano di Tecnologia (Iit) di Genova, dove guida lo sviluppo del robot umanoide iCub. Entrato di recente nella commissione di Intelligenza Artificiale istituita dal Mise per contribuire alla definizione di una strategia AI a livello nazionale , è stato responsabile di numerosi progetti europei e consulente nell’ambito dei programmi della Commissione Europea. Le sue attività di ricerca riguardano la robotica umanoide bioinspirata, con particolare attenzione verso lo studio e la realizzazione di sistemi artificiali dotati di capacità di apprendimento automatico. Svolge la sua attività scientifica con team interdisciplinari: neuroscienziati, psicologi, informatici e robotici. Autore di oltre 200 pubblicazioni, Metta è anche Professore di Robotica Cognitiva all’Università di Plymouth (Uk) dal 2012, e DeputyDirector con delega per i finanziamenti europei e internazionali all’Iit.

[boxfine]

La robotica sta diventando sempre più avanzata e più conveniente

I robot non sono più solo macchinari complessi e difficili da programmare, che ottimizzano un singolo compito in una catena di montaggio. Oggi ci sono robot di tutte le dimensioni, forme e capacità, molti dei quali mobili,facili da programmare, e in grado di supportare una forza lavoro diversificata. Non solo, la robotica sta diventando sempre più avanzata e più conveniente. Il costo dei componenti – come processori, servomotori, drive, controller e bracci meccanici – è diminuito sensibilmente negli ultimi cinque anni. I robot collaborativi sono diventati una soluzione per molte aziende. Possono essere utilizzati per lavori pericolosi o pesanti, nonché per colmare il vuoto lasciato da compiti troppo piccoli o troppo noiosi per gli umani.

«Il robot industriale – afferma Giorgio Metta – è una macchina stupida che fa cose stupide, ma utili. Basti pensare all’utilizzo che ne può essere fatto in contesti che mettono a rischio la sicurezza e la salute dei lavoratori. Nei reparti di verniciatura, per esempio, o in tutti quegli ambienti dove si può entrare in contatto con sostanze tossiche. Oppure, ancora, in spazi dove si devono trattare o conservare prodotti che non possono essere contaminati da agenti esterni. In tutte queste situazioni la robotica può svolgere compiti importanti. Alcuni robot di nuova generazione sono altresì progettati per essere integrati con il corpo umano: guanti robotici ed esoscheletri completi o parziali possono essere indossati per rendere i lavoratori più forti e ridurre la fatica e il rischio di lesioni. Quest’ultimo aspetto porta ad affermare che la robotica tenderà certamente a diventare parte integrante dei processi, agendo come tecnologia complementare alla flessibilità che continuerà ad essere assicurata dalla presenza dei singoli lavoratori».

La robotica è solo grande industria? Una volta, ora non più

La robotica si è affermata in prevalenza all’interno di contesti di fabbrica molto strutturati e ad alto volume di produzione. Non è un caso che sia proprio l’automotive il settore con il più grande di numero di robot installati al mondo. E non è nemmeno un caso che in Italia il robot non abbia avuto una diffusione paragonabile a quella di altri paesi industriali. Perché? «Per il semplice fatto che esistono poche grandi industrie dove poter applicare la robotica in modo estensivo. La potenziale occupazione dei robot è in funzione di una dimensione di fabbrica ed il loro utilizzo è proporzionale a esigenze di continuità operativa; un robot che non funziona 24 ore su 24 è spesso sprecato. In tutti questi casi il robot è coerente con una logica di economia di scala e può assicurare maggiore produttività.

Diverso il contesto di piccola e media impresa dove, per ovvie ragioni – produzione differenziata e bassi volumi – è più difficile ricorrere a un utilizzo della robotica, sia per l’incongruenza dei processi produttivi, sia per il costo eccessivo da dover affrontare. Tuttavia, la tendenziale affermazione di robot collaborativi o cobot potrebbe consentire una diffusione della robotica anche in dimensioni pmi perché sono operativamente più flessibili e possono essere programmati per fare cose diverse liberando il lavoratore dai compiti più gravosi e ripetitivi».

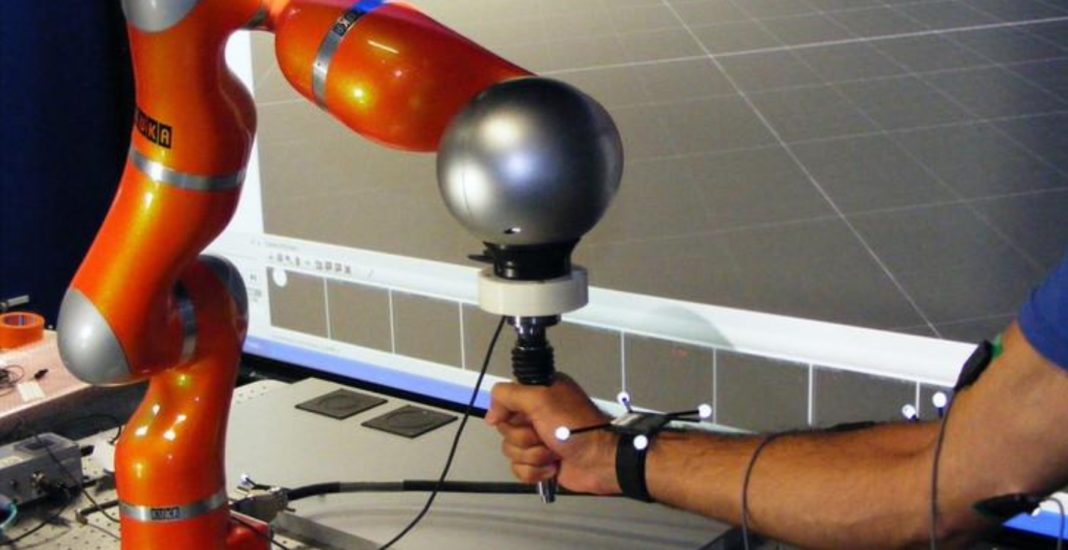

Danieli e Bayer. Progetti e attività per ambienti siderurgici e laboratori chimici

Con Danieli, leader mondiale nella produzione di impianti siderurgici, l’Istituto di Tecnologia sta lavorando a un progetto della durata di tre anni e un valore di 1,3 milioni di euro che prevede lo sviluppo di software per l’automazione di attività usuranti in acciaieria. «Stiamo di fatto costruendo dei manipolatori industriali pensati per evitare che i lavoratori operino in zone a rischio, in particolare dove ci sono parti in movimento e dove si è esposti a fumi e temperature elevate». L’obiettivo è arrivare alla sperimentazione in acciaieria nel giro di due anni. L’operatore non dovrà più avvicinarsi a zone a rischio: starà comodamente seduto a distanza, vedrà quello che vedrà il robot e avrà dei joystick per consentirne la movimentazione. Altri progetti riguardano laboratori chimici in cui si devono maneggiare fiale o barattoli di composti pericolosi o, ancora, progetti legati ad ambienti in cui sono presenti sostanze che non possono subire alcuna contaminazione. Queste ultime sono quelle attività che sono state condivise con Bayer.

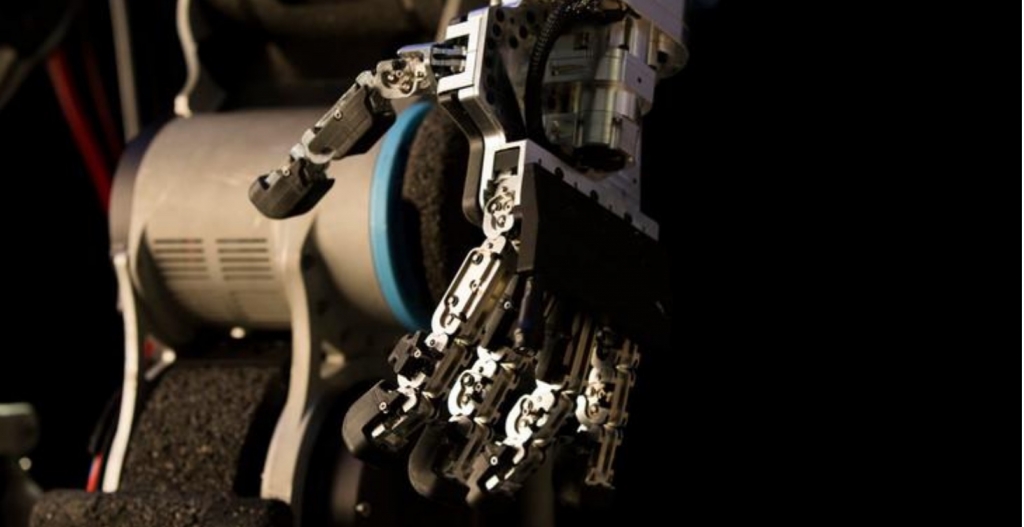

Pinze manipolatrici sensorizzate. I progetti Fameccanica e Camozzi

Attività di ricerca e sviluppo sono indirizzate verso pinze sensorizzate che possano graduare la forza di oggetti che si devono manipolare nell’ambito di linee di produzioni diversificate. Una tecnologia, quest’ultima, che apre le porte a un numero davvero ampio di opportunità. Un esempio è il progetto di Fameccanica, joint venture Gruppo Angelini/P&G che ha investito circa 1 milione di euro per ottimizzare e velocizzare gli impianti di confezionamento di articoli sanitari realizzando prototipi robotici in grado di manipolare e manovrare materiali e oggetti.

Altro fronte di attività è quello con primarie aziende dell’automazione industriale. E’ il caso della collaborazione con Camozzi, indirizzata all’implementazione di tecnologie robotiche di ultima generazione per la digitalizzazione dei processi produttivi. In particolare, l’obiettivo di Camozzi riguarda lo sviluppo di un sistema di attuazione elettromagnetico per elettrovalvole, guarnizioni conduttive innovative e nuovi sensori tattili, da integrare nelle pinze pneumatiche utilizzate nelle filiere automatizzate.

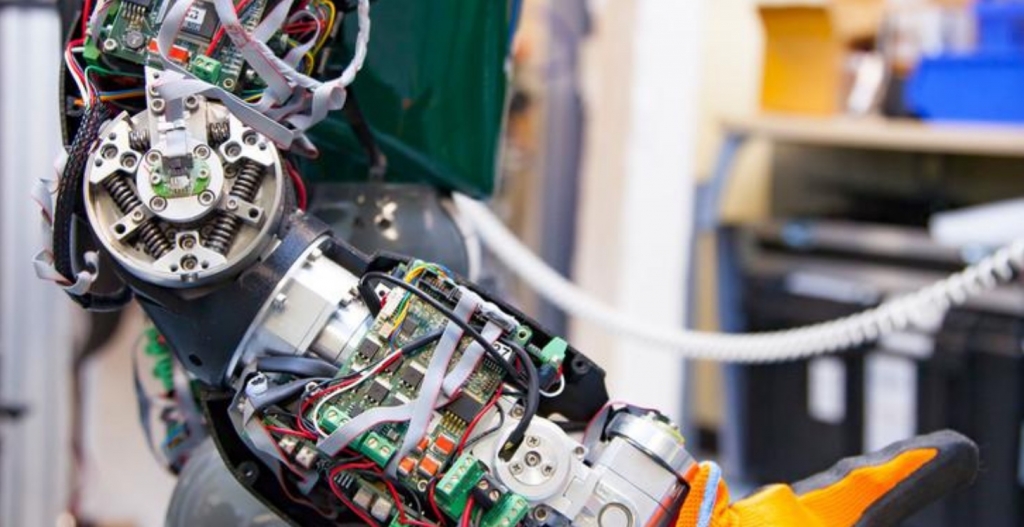

Energia, l’utilizzo del robot per la manutenzione delle turbine e delle pale eoliche

Nell’ambito dell’energia i progetti in cui è coinvolto l’IIT sono dedicati all’automazione delle attività di manutenzione che consentono una maggiore continuità di funzionamento delle turbine a gas ed eoliche. Il primo caso riguarda Ansaldo Energia dalla cui collaborazione (valore di 820 mila euro) è nato Idlir. Già testato in due generatori su cui Aen ha l’appalto per la manutenzione presso gli impianti del petrolchimico di Brindisi, il robot permette di effettuare misure diagnostiche dell’integrità strutturale ed ispezioni visive dei generatori in breve tempo. «Grazie alle tecnologie di una sensoristica innovativa, nuovi algoritmi di analisi, e un design meccanico all’avanguardia, il robot è in grado di raggiungere punti dei generatori difficilmente accessibili, permettendo una valutazione oggettiva di parametri non misurabili in precedenza se non con interventi molto impegnativi che implicavano lo smontaggio del generatore».

Va poi citato, nell’ambito di attività di progetto per il comparto energetico, il robot serpente, una sorta di endoscopio elettronico che permette di fare attività di prevenzione delle pale eoliche individuando eventuali problemi di usura che possono rendere necessari interventi di manutenzione o la sostituzione delle stesse. «In questo modo si riducono i tempi di spegnimento della turbina che sarebbero molto più lunghi nel caso si dovesse ricorrere a un’ispezione effettuata da un operatore in carne ed ossa».

Per molte Pmi il freno all’utilizzo dei robot è il rapporto costo-benefici

L’utilizzo della robotica, come peraltro di qualsiasi tecnologia – al di là di casi che riguardino la sicurezza e la salute dei lavoratori – deve sempre essere valutato in termini di sostenibilità economica. «In molte realtà organizzative, nonostante esistano compiti teoricamente affidabili a robot, non sempre il loro impiego si traduce in tangibile vantaggio industriale. Per ragioni di flessibilità, innanzitutto. Diversificarne l’utilizzo necessita di un lavoro di programmazione lungo e costoso. Riprogrammare un’unita robotica per potere eseguire una nuova saldatura e fare in modo che questa sia eseguita in modo corretto è complicato. Certo, una volta ci volevano mesi di riprogrammazione, adesso i tempi sono diventati più rapidi, ma è comunque un’attività time and cost consuming».

Ecco, quindi, che in produzioni pmi l’utilizzo del robot va valutato attentamente caso per caso, analizzando i processi e individuando i singoli compiti che possano essere oggetto di una possibile automatizzazione. «I nuovi robot collaborativi possono essere riprogrammati con una certa facilità e possono essere addestrati passo passo dalle persone con cui condividono il processo lavorativo. In linea teorica con i cobot esiste una maggiore possibilità di riuscire avere un costo-benefici interessante. Sempre tenere presente che se si vuole una macchina con dinamiche di funzionamento flessibili si devono mettere in conto tempi di ricerca & sviluppo importanti e costosi. L’intelligenza artificiale riuscirà a garantire robot con un rapporto costi-benefici coerente con i contesti di produzione in cui devono funzionare? «L’obiettivo è quello, ma la strada ancora lunga».

[boxinizio]

La robotica nell’industria manifatturiera. In Italia l’indice di densità per numero di lavoratori è dell’1,85%

Secondo dati elaborati da International Federation of Robotics, nell’industria manifatturiera, a livello globale, sono attualmente installati 74 robot ogni 10mila lavoratori. La densità dei robot in rapporto al numero di lavoratori è quindi pari allo 0,74%. Al primo posto troviamo la Corea del Sud, la cui industria manifatturiera appare di gran lunga la più automatizzata del pianeta, con una densità di robot in rapporto al numero di lavoratori pari al 6,3%. In Europa è la Germania a vantare la densità robotica più elevata di tutta l’area, con 309 robot per ogni 10mila lavoratori. Gli Stati Uniti, al contrario di quanto si potrebbe supporre, non è affatto, quanto meno riguardo alla specificità della presenza dei robot, un paese straordinariamente più avanzato di altri: con un indice di densità dell’1,89% gli Usa hanno un numero di robot installati pressoché identico a quello che evidenzia l’industria manifatturiera italiana, posizionata all’ottavo posto della classifica con un indice dell’1,85%.

Un dato che dimostra la modernità che contraddistingue l’economia manifatturiera del nostro Paese. In Europa, tranne che per la Germania, meglio di noi solo Svezia e Danimarca. Sotto la media globale si posizionano invece paesi come la Gran Bretagna e la Cina, che rispettivamente esprimono un indice di densità dello 0,71% e dello 0,68%. Fuori mercato la Russia il cui numero di robot installati è del tutto insignificante ovvero 3 per ogni 10mila lavoratori, dato che evidenzia la scarsa rilevanza della produzione manifatturiera locale e allo stesso tempo la relativa arretratezza.

[boxfine]

Robotica, una soluzione per tanti, ma non per tutti

«L’applicazione dell’intelligenza artificiale alla robotica rimane limitata, per problemi oggettivi inerenti il trasferimento di capacità cognitive. Se la discriminante deve essere il rapporto costo-benefici ci vorrà del tempo perché si materializzino soluzioni che possano avere un’ampia diffusione. Se l’utilizzo del robot deve prevedere frequenti cambiamenti nell’algoritmo deputato all’elaborazione dei dati e al suo funzionamento il fattore costo e la complessità possono essere molto alti.

Dovunque esiste necessità di manipolazione avanzata non c’è ancora spazio per il robot. In questi contesti non ci sarà un’automazione così spinta. Dove invece si richiedono macchine per le quali è previsto un utilizzo costante nel tempo e con piccole variazioni, il discorso è diverso. Ci sono impianti dove entrano materie prime ed escono prodotti assemblati con piccole interruzioni di processo. In questo ambito, in linea teorica l’utilizzo del robot ha un senso e se non viene fatto è perché il costo dell’automatismo è superiore a quello della mano d’opera umana».

Logistica: robotica per ottimizzare tempi di consegna, ma non tutti possono essere Amazon

La tecnologia è in continuo miglioramento. I costi sono in calo e la messa in opera dei robot è sempre più facile. Un recente rapporto della società di analisi Tractica ha rilevato che il numero di robot in utilizzo a livello globale nei magazzini crescerà di circa quindici volte nei prossimi 4 anni, passando dai 40.000 del 2016 ai 620.000 nel 2021, e moltiplicando per dieci il valore complessivo, che da 1,9 miliardi di dollari arriverà a 22,4 miliardi. Nel rapporto si sottolinea che i prossimi cinque anni saranno un periodo di “innovazione significativa” in cui i processi robotizzati diventeranno “più veloci, più sicuri e più produttivi”.

Nell’ambito della logistica, gran parte degli investimenti in robotica è attualmente guidata dalla continua spinta verso l’e-commerce, che sta riducendo la distanza tra l’inventario e il mercato con tempi di consegna più brevi e ordini più piccoli. In un numero crescente di realtà aziendali si sono iniziati a utilizzare veicoli a guida autonoma (AGV, Automated Guiding Veichle) per la movimentazione delle merci e dei materiali, riducendo progressivamente gli interventi del personale.

Anche in questo caso però, come dice Metta, «Occorre valutare se il gioco vale la candela. Inutile pensare che pmi, ma anche grandi aziende, possano progettare magazzini in stile Amazon. I costi non potrebbero essere ammortizzati nemmeno in dieci anni con buona pace dei tutti gli iperammortamenti 4.0. Ci siamo confrontati con una importante realtà della grande distribuzione del settore alimentare che voleva riuscire a capire se si riuscivano ad automatizzare alcune attività di magazzino, quelle più fastidiose e a rischio di errore. Alla fine si è deciso che non aveva senso perché avrebbe risolto parzialmente la complessità che volevano semplificare e perché si sarebbe rivelato estremamente costoso. Con questo non voglio dire che la robotica non possa essere applicata con successo alla logistica, ma che bisogna farlo con cognizione di causa».

Sicuramente, con il fenomeno del downsizing della robotica, ora più intelligente e più flessibile, si trovano maggiori possibilità di applicazione in tutto il magazzino. «Si sono notati progressi nell’apprendimento automatico, visione robotica e precisione che consentono loro di gestire compiti più complessi. Se i robot sono stati storicamente molto efficienti nel selezionare e posizionare pacchi della stessa dimensione, i nuovi prototipi vengono ora testati per analizzare gli assortimenti, selezionare e spostare oggetti di varie dimensioni».

[boxinizio]

Artes 4.0, il Competence Center dedicato alla Robotica

L’Istituto Italiano di Tecnologia è federato ad Artes, il Competence Center sulla robotica guidato dalla Scuola Superiore Sant’Anna di Pisa istituito nell’ambito del Piano Nazionale Industria 4.0. La rete ad alta specializzazione di cui si avvale il Centro nell’ambito delle aree della robotica avanzata e delle tecnologie digitali abilitanti collegate è in grado di fornire tecnologie e servizi per rispondere ai bisogni delle imprese, in particolare le pmi, mediante progetti di orientamento, formazione, innovazione, ricerca industriale e sviluppo sperimentale. Le aziende possono accedere a finanziamenti, consulenza per nuovi progetti e agevolazioni fiscali nelle modalità a sportello o a bando. Artes 4.0 è nato con il preciso obiettivo di realizzare strumenti operativi a beneficio esclusivo delle imprese (grandi, medie, piccole e anche piccolissime che siano) per aiutarle a innovare prodotti e processi in ambito industriale.

[boxfine]