E se fossero le macchine ad istruire i lavoratori sulle operation da svolgere nello shopfloor, in un reskilling quotidiano?

È un topic, quello dei tecnici che non riescono a rimanere al passo con i nuovi task determinati dall’ingresso, nella manifattura, di nuove e dirompenti tecnologie dell’automazione. L’idea più diffusa è che gli operatori debbano essere formati dall’azienda per raggiungere le innovazioni “in volata”. Questo paradigma potrebbe cambiare, definitivamente, se le macchine fossero a tal punto intelligenti da studiare il comportamento degli umani e da suggerire, di volta in volta, le operazioni più appropriate, quelle per conseguire il massimo risultato in rapporto alle potenzialità dei singoli. Si parla, in questo caso, di “armonizzazione tra uomo e macchina”.

È un obiettivo e uno dei principali pillar della strategia di crescita (di lungo periodo e denominata “Shaping the Future 2030”) di Omron, la multinazionale giapponese dell’automazione industriale (attiva anche nella fornitura di tecnologie nel settore sanitario e nella componentistica elettronica) guidata dal Ceo globale Yoshihito Yamada. La società, attiva in 120 Paesi con più di 30mila dipendenti, ha fatto segnare nel 2021 un turnover di 6,6 miliardi di dollari. I target finanziari della prima fase della strategia (al 2024) sono: vendite nette pari a 7 miliardi di dollari e un reddito operativo di 900 milioni di dollari.

Ma perché Omron pensa di poter conseguire un simile obiettivo? Perché è una delle poche società al mondo a disporre di un’offerta olistica di automazione industriale: dalla programmazione alla simulazione, dalla configurazione al monitoraggio, dal bin picking con telecamere 3D ai cobot, dagli Amr per l’intralogistica ai pallettizzatori 4.0. In pratica, non c’è un passaggio, nei processi industriali di un’azienda manifatturiera, che non possa essere servito da una soluzione Omron. In questo articolo, peraltro, segnaleremo le ultime novità. E poi perché in molti di questi step la multinazionale giapponese ha già implementato l’arma più efficace, quella dell’intelligenza artificiale e delle reti neurali.

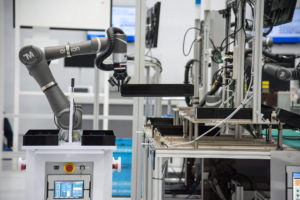

Il sistema di Bin Picking di Omron in azione. Si basa su un cobot Omron Tm dotato di videocamera 3D

Infatti, Omron ha già dato vita a delle demo di “armonizzazione tra uomo e macchina”. Ne abbiamo parlato con Donato Candiano, sales manager Italy di Omron Industrial Automation Europe (nonché deputy general manager di Omron Industrial Automation Business per l’Italia e cioè la persona che guida nel Bel paese l’attuazione della citata strategia “Shaping the Future 2030”) e con il product engineer robotics di Omron Industrial Automation Europe, Emanuele Schiavon.

Omron in Italia

1) La posizione di Omron nel mercato del Belpaese

«In Italia Omron ha tre sedi principali: a Milano, a Bologna e a Terni, fra le prime fondate dalla multinazionale giapponese nel Vecchio Continente. Nel 2021 ha sviluppato un fatturato pari a 155 milioni di euro. Nel Belpaese, Omron occupa 230 dipendenti, per lo più tecnici verticali sulle soluzioni commerciali, account manager, addetti al customer service, ingegneri che seguono le applicazioni sul campo e altri esperti di alto livello» – afferma Candiano

2) Obiettivi per la crescita al 2030 in Italia

«L’obiettivo “italiano” è a lungo termine: quello di superare i 200 milioni di euro di fatturato entro il 2030. Se si considera che l’Italia fa il 25% delle revenue europee, e se si pensa che abbiamo delineato una strategia di crescita molto accurata, per tappe e livelli di innovazione – credo che si possa dire che siamo in grado di conseguirlo» – afferma Candiano.

La strategia di crescita: la terza fase dell’automazione

La strategia di crescita si fonda su due pillar.

Anzitutto, «lo sviluppo di tecnologie guidate dai bisogni sociali» – afferma Candiano. E cioè quelle «che comportano la riduzione delle emissioni di anidride carbonica, quelle che incontrano la trasformazione digitale e quelle che comportano una maggiore agilità nella produzione» – sottolinea Candiano.

L’altro pillar è legato ad un modello diverso di automazione, che comporta un’offerta differente da parte di Omron.

Si accennava infatti alla armonizzazione tra uomo e macchina, passaggio che corrisponde ad una terza fase dell’automazione, nel rapporto tra l’uno e l’altra.

«Inizialmente, si è cercato direttamente di sostituire l’operatore con la macchina; poi, con i cobot, si è passati alla fase della collaborazione, con una precisa individuazione dei task reciproci. Ma questa non basta. La macchina deve essere considerata come uno strumento capace non solo di affiancare l’essere umano, ma anche di valorizzarne le qualità lavorative» – afferma Candiano.

Come si diceva, Omron ha già sviluppato delle demo, al riguardo. Si pensi ad un sistema di assemblaggio in cui l’operatore deve inserire, in un certo quadro, viti di colore diverso. Un proiettore può indicare all’umano l’ordine preciso. Una telecamera controlla che tutto venga svolto in modo esatto; nel caso in cui ciò non avvenga, il lavoratore non può procedere con operazioni successive. Al contempo, l’intelligenza artificiale esamina le attività manuali dell’operatore: se ad esempio risulta che quest’ultimo confonde le viti azzurre con quelle rosse, per facilitarlo può consegnargli le une e le altre in tempi diversi. Insomma, la grande differenza rispetto ai sistemi di insegnamento pratico automatizzati del passato è che qui l’Ia è in grado di valutare le capacità del lavoratore e il suo particolare modo di agire; in base a ciò, individua una strategia formativa e di azione.

La strategia per l’innovazione

L’assunto è che la diversificazione delle esigenze dei consumatori, la carenza di manodopera e altre sfide per il settore manifatturiero si stanno intensificando di giorno in giorno in tutto il mondo.

Pertanto, la manifattura va profondamente trasformata. L’innovazione di Omron deve andare nella direzione di risolvere più problematiche industriali. E ciò al di là della già segnalata esigenza di sviluppare soluzioni che garantiscano una nuova interattività tra uomo e macchina.

Occorre – a giudizio dell’azienda – integrazione, e cioè l’evoluzione del controllo. Omron fornisce 170 tipi di applicazioni in materia, che a loro volta sono coordinate da software di controllo centralizzato. Serve, per Omron, associare l’alta velocità, la precisione e «la maestria artigianale avanzata».

Si deve poi sviluppare l’intelligenza del sito industriale per mezzo dell’Ict. Cosa significa? Vuol dire che il sistema di produzione deve continuare ad apprendere e a sviluppare capacità utilizzando appieno i dati raccolti dallo shopfloor. Omron mette a disposizione sistemi di Ia che consentono manutenzione predittiva e ispezioni avanzate: l’obiettivo è creare linee di produzione prive di tempi di fermo e impianti privi di difetti.

Un’offerta di automazione olistica, che copre l’intero processo produttivo. Le novità.

1) Per la programmazione, la configurazione, la simulazione e il monitoraggio c’è Sysmac Studio

Sysmac Studio è un Ide, e cioè un ambiente di sviluppo integrato.

In pratica, si tratta di un software per la realizzazione di applicazioni che associa e integra strumenti di sviluppo comuni in un’unica interfaccia utente grafica.

Ecco, Sysmac Studio è il primo Ide del settore che riunisce logica, motion control, robotica, Hmi, sistemi di visione, rilevamento, sicurezza e simulazione 3D in un’unica piattaforma.

E quindi il software include configurazione, programmazione, simulazione e monitoraggio.

«Dal momento che le nostre tecnologie sono sviluppate su un unico software, l’azienda, utilizzandolo, può generare un proprio ordine, personalizzando il mix produttivo, e può modificarlo al volo: tutto ciò è un riflesso della nostra filosofia, che porta alla fabbrica intelligente, flessibile e integrata» – afferma Schiavon.

Sempre secondo Schiavon, «siccome di recente nel software è stata integrata la robotica, un’azienda, con Sysmac Studio e con un solo controllore centrale, Njr, può gestire fino a otto robot diversi in sincrono, fino a 64 assi esterni e sino a otto cinematiche di terze parti».

Il controllore può gestire Cnc a più assi in maniera molto precisa.

2) Il Bin Picking con il cobot Omron Tm dotato di telecamera 3D

Il robot collaborativo Omron Tm, se dotato della nuova telecamera di visione 3D, è in grado di raccogliere da un cestino oggetti noti posti in posizioni casuali e disordinate.

In genere, questa operazione è molto complessa, perché la diversità dei pesi, delle forme e degli orientamenti degli oggetti comporta posizionamenti 3D nonché l’esercizio di forze differenti della macchina durante il prelievo.

Con la soluzione di Omron, la telecamera 3D (che funziona a proiezioni di luce blu) individua gli oggetti e invia le loro coordinate al robot, mentre il software esegue i calcoli avanzati necessari per ottimizzare la traiettoria e la forza per raccogliere gli oggetti.

«La fotocamera ha un tempo di esecuzione di 0,5 secondi, dal momento della comunicazione della foto alla comunicazione dei dati al robot. È un terzo rispetto a quello dei competitor. Gli algoritmi sono molto evoluti» – afferma Schiavon. «Questa soluzione, tranne che per gli algoritmi e come quella precedente sulla pallettizzazione, è stata interamente sviluppata in Italia»..

3) All’infralogistica ci pensano gli Amr di Omron

Quali strumenti smistano i sottoprodotti, i componenti e i materiali in una azienda?

Anche qui, Omron propone soluzioni. Ad esempio, gli Ld 60 (per carichi fino a 60 Kg) e gli Ld 90 (fino a 90 Kg). «Questi non sono Agv, e cioè veicoli autonomi guidati, ma Amr, e cioè robot mobili autonomi» – afferma Schiavon. Della prima categoria fanno parte tutti quei mezzi più “tradizionali” che nello shopfloor trasportano carichi di vario genere grazie a tre possibili supporti: cavi elettrici annegati nel pavimento e rilevati dai sensori del veicolo; magneti piazzati in punti strategici, che consentono al mezzo di riposizionarsi; riflettori sistemati nell’ambiente che riflettono i laser dell’Agv. Senza queste infrastrutture, che peraltro necessitano di manutenzione, l’Agv non può funzionare. L’Amr, invece, somiglia agli aspirapolvere-robot che senza istruzioni di sorta fanno il proprio mestiere. Il fatto è che gli Amr hanno a bordo i sensori e l’intelligenza che consente loro non solo di percepire l’ambiente, ma anche di modificare di continuo la traiettoria in base agli ostacoli e a esigenze contingenti di produzione.

I robot mobili Omron sono facili da utilizzare e sono facilmente programmabili. Sono sicuri: i laser di sicurezza e il sonar consentono ai robot di rilevare ostacoli nel loro percorso e prevenire le collisioni.

Secondo Omron, gli Amr consentono di aumentare la produttività, eliminare gli errori e migliorare la tracciabilità dei materiali, oltre a permettere ai dipendenti di concentrarsi sulle attività più complesse.

e complesse operazioni di picking

Omron ha realizzato anche un robot mobile con una capacità di carico formidabile: l’Hd-1500, che può portare fino ad una tonnellata e mezza.

Omron ha infine dato vita ad una soluzione ibrida, costituita dalla combinazione di un robot mobile e un cobot. Si chiama MoMa, che sta per Mobile Manipulator. In pratica è un sistema robotico che automatizza non solo il trasporto di prodotti, ma anche complesse operazioni di picking.

Montando un braccio robotico collaborativo Omron Tm su un robot mobile autonomo della serie LD, il braccio robotico, grazie ad un sistema di visione integrato, è in grado di raccogliere un prodotto e posizionarlo sul carico, mentre il robot mobile si spostaautonomamente in posizioni diverse.

Inoltre, all’interno di una linea integrata, in base alle esigenze è possibile assegnare automaticamente al MoMa più attività, aumentando così la flessibilità nella produzione.

4) I-Pallet: il pallettizzatore 4.0

«I-Pallet è un robot collaborativo, che gestisce fino a 12 kg e 1.200 mm di sbraccio; altre soluzioni cobot sollevano pesi da 4 kg fino a un massimo di 14 kg» – afferma Schiavon.

Per la palletizzazione si è scelto un cobot perché questo strumento dispone di tutte le funzioni di sicurezza attualmente esistenti sul mercato, abilitate da un laser scanner: la macchina procede a velocità sostenuta, ma se qualcuno si avvicina all’interno di una certa area selezionata, il cobot si ferma, evitando qualsiasi collisione. Se c’è la necessità di una stretta collaborazione con l’operatore, il cobot può essere impostato a livelli di forza e di velocità limitati.

Il pallettizzatore dispone di un’interfaccia molto intuitiva: si può modificare il formato o il tipo di scatola utilizzata in dieci minuti. «Era uno degli obiettivi primari, perché questa soluzione è pensata per poter essere posizionata in qualsiasi parte dell’impianto, lì dove c’è un collo di bottiglia da risolvere» – afferma Schiavon.