Società di consulenza e system integration focalizzata sul manifatturiero, circa 20 milioni di euro di fatturato e più di 250 dipendenti. Questo il profilo di Altea IN, la terza più importante società di Altea Federation, il network di 20 imprese fondato nel 1993 dal presidente e strategy lead Andrea Ruscica, che vanta un fatturato complessivo di 130 milioni di euro e un patrimonio di competenze informatiche e organizzative per supportare la trasformazione digitale delle aziende che operano nei più diversi settori dell’industria e dei servizi. La prima e prevalente attività di Altea IN deriva dalle relazioni con Infor, software house dell’omonimo e storico ERP a vocazione industriale di cui la company della Federation è il più importante partner italiano. Mercati di riferimento di Altea IN sono l’industrial manufacturing, il machinery, l’automotive, l’aerospaziale, l’oil & gas, le utilities e l’engineering & construction.

«Continuiamo a focalizzarci sui diversi segmenti di industry cercando di individuare le formule più innovative che consentano alle aziende di valorizzare quelle che noi chiamiamo tecnologie esponenziali, vale a dire cloud, IoT, big data e intelligenza artificiale», afferma il ceo Enza Fumarola. Per sostenere questi obiettivi Altea IN ha creato una startup, i-am, focalizzata sul mondo della predittività e degli analytics. «Predittività e modelli matematici di machine e deep learning sono al centro dell’attenzione delle organizzazioni più sensibili all’innovazione, aggiunge Fumarola. Vi sono già nostri clienti che hanno iniziato a creare internamente gruppi di lavoro con data scientist, ingegneri, matematici e fisici per sviluppare una profonda conoscenza negli algoritmi».

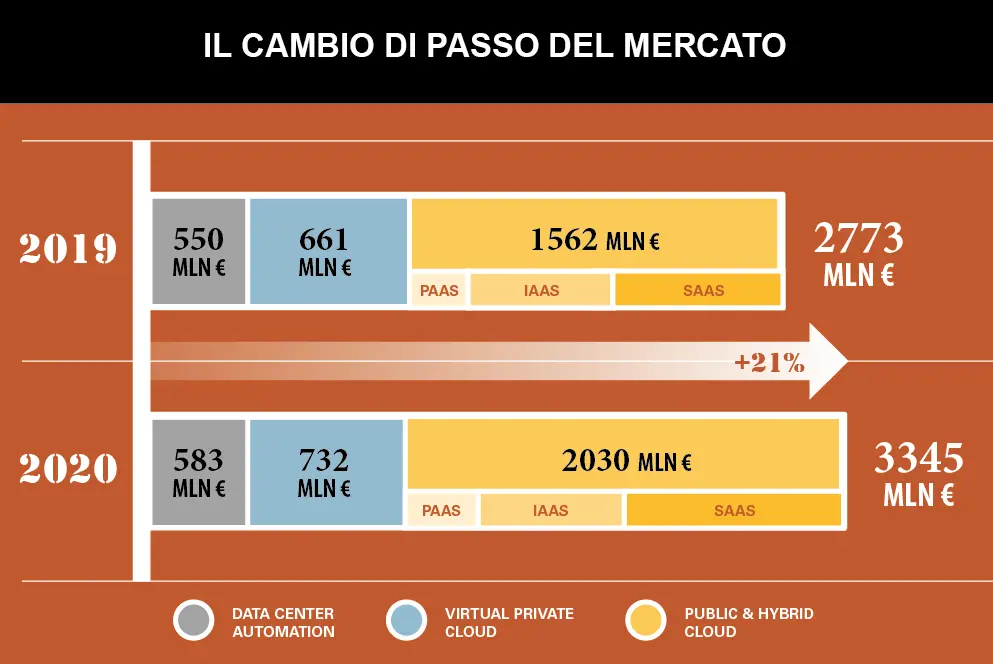

Ed è il cloud il terreno di coltura delle nuove iniziative. «Il 90% della pipeline dei nuovi ordini si sviluppa in una logica cloud first, afferma il ceo. E’ un fenomeno che riusciamo a governare e gestire grazie alle competenze che nascono nella startup e in tutti i diversi domini tecnologici presenti all’interno del nostro network d’impresa. Risorse e conoscenze che noi trasferiamo in logica digitale nei moduli applicativi di Infor CloudSuite LN, la piattaforma ERP che viene oggi erogata su cloud AWS». Secondo quanto affermato da Fumarola, le imprese vivono in sistemi interconnessi e per rendere operative realtà di questo tipo si devono disfare della rigidità del passato facendo propria una logica as a service. «Fino a pochi anni fa era complicato applicare la trasformazione digitale a tutta una serie di processi aziendali. Oggi, piattaforme come Infor CloudSuite LN mettono a disposizione servizi che consentono di disegnare l’operatività in modo innovativo». Secondo la manager di Altea IN il cloud è la condizione che permette di affrontare la sfida della crescita e competitività su mercati internazionali. Lo testimoniano i casi due aziende di estrazione diversissima – la prima opera nel settore aerospace, la seconda produce scaffalature modulari per la vendita al dettaglio – ma che hanno un denominatore comune: essere proiettate su un mercato internazionale.

Un sistema informativo full cloud per l’integrazione di informazioni e processi

Uno dei primissimi clienti Altea IN per Infor CloudSuite LN è un’azienda che ha conosciuto notorietà internazionale per avere sviluppato tecnologie innovative per il posizionamento e il decommissioning dei satelliti. Vanta commesse dai big dell’aerospazio mondiale con prodotti e servizi che coprono l’intero ciclo di una missione, dalla progettazione e dallo sviluppo della piattaforma satellitare fino allo smaltimento della space junk, ovvero della spazzatura spaziale. Un’azienda, quindi, che opera nella “space economy”, un mercato globale da oltre 350 miliardi di euro, con un tasso di crescita costante che, secondo le previsioni, nel 2030 potrebbe valere 500 miliardi di euro. L’obiettivo dell’azienda, supportato dalla consulenza e system integration di Altea IN, è implementare un modello gestionale per attuare un percorso di semplificazione dei processi, standardizzazione delle modalità operative e centralizzazione delle informazioni. Pur avendo dimensioni contenute, l’azienda ha tutta la complessità che deriva dall’avere una presenza internazionale. «Il progetto di ERP transformation – afferma Fumarola – è stata l’occasione per ripensare il modo di gestire le attività aziendali, ai fini di migliorare l’integrazione tra le diverse funzioni aziendali e migliorare il flusso delle informazioni. L’esigenza dell’azienda è nata per risolvere problemi legati alla crescita internazionale e alle necessità di avere un sistema per gestire in modo integrato tutti i processi produttivi e di business di un’azienda a vocazione ingegneristica».

Infor CloudSuite LN per la trasformazione digitale

Altro caso cliente di Infor CloudSuite LN è quello di una storica azienda italiana che produce scaffalature modulari e ingegnerizzate per la vendita al dettaglio. L’azienda esporta il 90% della produzione Made in Italy in tutto il mondo. La ricerca di un partner tecnologico per intraprendere un percorso di trasformazione digitale in grado di semplificare gli attuali processi combinando nuove tecnologie ed esigenze di business internazionali ha premiato Altea IN. Decisiva, in questo senso, è stata l’expertise del team sulla piattaforma Infor CloudSuite LN. «L’esigenza primaria dell’azienda – spiega Fumarola – è ottimizzare tutti i processi realizzando una vera integrazione di tutti i dati che devono essere condivisi tra le varie aree aziendali. Il sistema informativo, infatti, è altamente frammentato e la maggior parte dei dati vengono riportati in fogli Excel senza che vi sia una vera integrazione». Il progetto Infor CloudSuite LN, previsto a regime a partire dal 2022, sarà in grado di offrire supporto funzionale e tecnico per digitalizzare i processi e migliorare le prestazioni. Il binomio cloud e innovazione è considerato fondamentale per il successo nel lungo periodo. «Scegliere una soluzione cloud significa poter ridurre i costi operativi legati alla gestione di più livelli di monitoraggio e controllo oltre a garantire accesso da parte di diversi utenti indipendentemente dalla loro localizzazione», dice Fumarola. Il progetto ha anche l’obiettivo di ottimizzare la gestione della catena di distribuzione e le logiche di supply chain, ossia la rete che include tutte le persone, le organizzazioni, le risorse, le attività e le tecnologie coinvolte nella creazione e nella vendita di un prodotto: dall’acquisto dei materiali dal fornitore, fino alla consegna del prodotto finito all’utente finale.

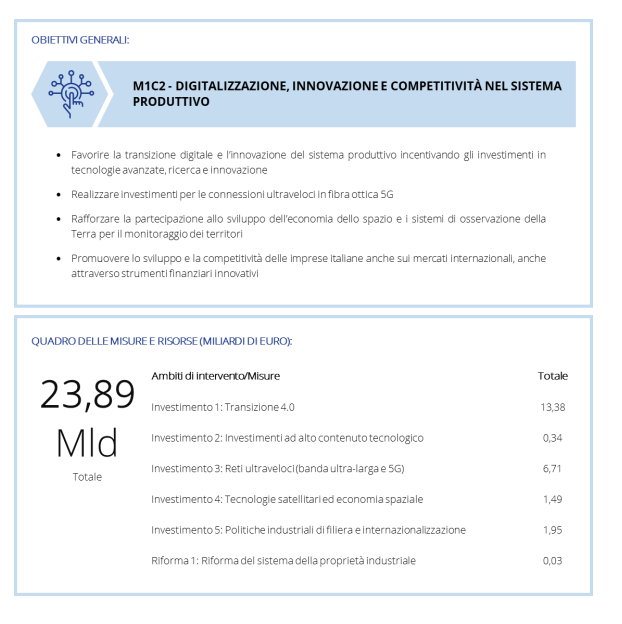

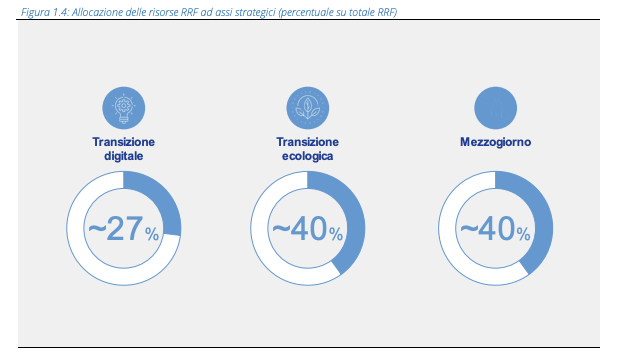

rafforzandone il tasso di digitalizzazione, innovazione tecnologica e internazionalizzazione attraverso

una serie di interventi tra loro complementari

Per avere successo nel cloud, serve un cambio di passo…. culturale

Secondo quanto affermato dal ceo di Altea IN, lavorare in cloud richiede un processo di change management, sia da parte delle funzioni business sia di quelle IT. «Va da sé che chi inizia oggi un nuovo progetto o attività come startup guardi naturalmente al cloud: non esistono i vincoli dettati da investimenti legacy pregressi, si possono cogliere i vantaggi in tempi più rapidi e il cost of ownership è sicuramente più interessante. La verità è che il cloud elimina tutta una serie di complessità, ma perché questo possa accadere deve cambiare la filosofia di approccio all’implementazione. E’ questo il motivo per cui abbiamo investito su tutta una serie di iniziative che permettano un veloce acculturamento sui principali processi gestiti dalla cloud suite. Chi è abituato all’on premise ha sviluppato customizzazioni, a volte impegnative e numerosissime, per adeguare il sistema alla propria realtà amministrativa. Questo ha portato ad avere sistemi fortemente diversi dalla forma originaria che si sono poi rivelati difficili da gestire. Questo approccio cambia nel momento in cui si passa al cloud dove il modello diventa di continuous improvement».

Industrial IoT per la manutenzione predittiva

Altea IN eredita la visione olonica di Altea Federation, un’organizzazione dove ciascuna azienda ha una propria autonomia ed esprime competenze specifiche per introdurre innovazione e digitalizzazione. «E’ un modello d’impresa adattativo, capace di raccogliere tutta l’intelligenza presente nella propria rete per ricombinarsi in una nuova forma e rilasciare il maggior valore possibile per rispondere alle specifiche esigenze dei clienti, racconta Fumarola. Con l’avvento dell’Industrial IoT, per esempio, la manutenzione non è più una funzione di supporto all’operatività, ma diventa un’opportunità per generare valore». Si passa, quindi, da una gestione puramente reattiva a una gestione previsionale basata sull’elaborazione dei dati riferibili allo stato macchina. Una recente ricerca svolta dall’Università LIUC, a cui Altea IN ha preso parte, stima che il 60% dei costi di produzione possa essere influenzato positivamente da una manutenzione efficace ed efficiente. In particolare, si afferma che la manutenzione predittiva possa ridurre i costi di manutenzione in un range compreso tra il 18 e il 25%. Non solo, la manutenzione predittiva sarebbe in grado di estendere la disponibilità della macchina dal 5% al 15% aumentandone la produttività del 25%. Questo grazie a un aumento del tempo medio che intercorre tra una riparazione e un guasto e la conseguente riduzione delle interruzioni della produzione.

Piattaforme aperte e soluzioni interoperabili, anche in multicloud

«Le possibilità che si aprono in termini di soluzioni innovative in logica Industria 4.0 sono infinite, ma il segreto per realizzare soluzioni a valore consiste sempre più nell’essere capaci di integrare un insieme di componenti eterogenee, infrastrutturali e applicative», dice Fumarola. Insomma, la system integration non è più confinata all’interno del perimetro dell’ERP, ma si estende a tutto ciò che viene reso disponibile dal cloud in termini di platform e software as a service. Clienti che avevano in esercizio Infor in modalità on-premise hanno sviluppato in modo autonomo servizi multicloud, su AWS o su Azure. «Il cloud non è più un’opzione, ma un percorso obbligato. Ecco perché Infor, pur continuando a esistere come opzione on-premise, viene veicolato sul mercato come cloud suite, con soluzioni verticalizzate e specialistiche».

Il modello predittivo è ormai strategico

«Il motivo per cui abbiamo creato al nostro interno una startup dedicata – i-am, Infrastructures Asset Management – che si occupa di infrastrutture e di tecnologie per il monitoraggio di asset industriali è perché queste sono oggi vitali per realizzare la digitalizzazione». L’obiettivo di i-am è migliorare la sicurezza degli asset, in compliance con le normative, garantendo business continuity e sostenibilità. Il che significa coniugare soluzioni ERP con applicazioni supportate da intelligenza artificiale e sensori IoT per estendere il ciclo di vita di singole macchine, linee di produzione e impianti. «Per noi vuol dire riuscire a far convergere tecnologie di asset management con competenze ingegneristiche, di processo, per creare soluzioni di monitoraggio e rilevamento dei dati di ogni sistema produttivo». Il tutto prevede una metodologia che si sviluppa in più fasi: valutazione dello stato dell’arte; analisi ingegneristica per la determinazione di parametri chiave; definizione del sistema di monitoraggio per la più appropriata analisi real time, acquisizione dati e analisi per la creazione dei modelli predittivi e loro integrazione applicativa all’interno del framework IT Enterprise Asset Management di Infor. In questo modo si offre una consulenza trasversale, superando le logiche a silos vincolate a compartimenti stagni e disconnessi. Insomma, quella di Altea IN è una system integration in grado di integrare e orchestrare qualsiasi applicativo potenziando l’intelligence dei dati.

Infor EAM – Enteprise Asset Management

La soluzione Infor consente di acquisire informazioni per prendere decisioni strategiche che prolungano la vita degli asset, ne aumentano la sicurezza e ne migliorano la redditività. Grazie a informazioni in tempo reale si riesce a mettere a punto un ambiente di produzione più affidabile in grado di ridurre i costi operativi. Così come per quanto riguarda tutte le altre soluzioni Infor, EAM è disponibile in cloud su infrastruttura AWS che ne garantisce la più alta scalabilità. «In questo modo si riescono a realizzare programmi di manutenzione preventiva e predittiva ottimali con rilevazione anticipata di possibili guasti e malfunzionamenti. Insomma, si aiuta a prevedere quando è probabile che si verifichino degli errori. Il tutto si traduce in una riduzione dei costi di inventario, evitando la movimentazione di scorte non necessarie con una riduzione generale dei costi operativi nell’ordine di un 10-25%».

Il passaggio a un modello predittivo

La trasformazione del processo di manutenzione verso un modello predittivo, che sia in grado di monitorare i dati della macchina in tempo reale e riconoscere i problemi prima che questi si verifichino, è considerata da Altea IN una leva di vantaggio competitivo e di riduzione dei costi per le fabbriche. Tuttavia, i nuovi trend di manutenzione sono ancora molto lontani dalla realizzazione, così come lo sviluppo di applicazioni industriali intuitive per la manutenzione predittiva. Nonostante tutti i potenziali benefici di questo approccio di manutenzione, il suo utilizzo – come evidenziato dallo studio realizzato da Altea IN con la collaborazione della Liuc, l’Università Carlo Cattaneo – è ancora limitato all’interno delle aziende manifatturiere. La tradizionale strategia di manutenzione è una strategia di tipo reattivo, ovvero una manutenzione correttiva, che consiste nel manutenere le macchine solo quando si è verificato un guasto, senza eseguire alcuna azione preventiva o identificazione dei guasti. I problemi tipici di questa tradizionale strategia di manutenzione sono i tempi di inattività non pianificati per i guasti e i fermi macchina, una conseguente bassa disponibilità degli impianti, elevati costi di manutenzione e gestione della ricambistica, e l’incapacità di identificare le cause alla radice del problema. La manutenzione predittiva – che consiste nel monitoraggio continuo della macchina al fine di verificare il suo stato – risolve invece i problemi nel momento esatto in cui essi accadono, agendo solo nel momento in cui realmente serve. «Senza una manutenzione proattiva e predittiva la produzione potrebbe subire ritardi, i macchinari vivrebbero un maggior numero di fermate, avrebbero un ciclo di vita più breve e richiederebbero un maggior numero di riparazioni e sostituzioni. Inoltre, conclude la manager di Altea IN, in assenza di modelli predittivi, non si riuscirebbe a ridurre in modo significativo il grado di difettosità della produzione».