Con circa 200 soci la forma cooperativa rappresentava e rappresenta ancora oggi il modello più adatto per tradurre in pratica l’intento di rappresentare una comunità. Forte è infatti la mutualità tra i Soci: tutti partecipano al futuro dell’azienda, attraverso l’elezione degli organi di rappresentanza, in un meccanismo in cui tutti hanno pari dignità indipendentemente dal quantitativo di latte conferito.

Un legame così stretto tra l’azienda e i suoi componenti si traduce in grande ancoramento al territorio (Latteria Soresina lavora nei suoi stabilimenti esclusivamente il latte prodotto dalle 48.000 vacche che si trovano nelle stalle vicine ai caseifici) elemento che contribuisce a garantire una qualità elevata del latte conferito e un controllo preciso e costante di tutta la filiera, dalla terra alla tavola, grazie anche ad importanti progetti di innovazione. L’azienda vanta una vasta gamma di prodotti lattiero caseari di elevata qualità sensoriale, con contenuti di servizio adatti a soddisfare le esigenze di tutti i suoi clienti e consumatori, in tutto il mondo.

L’ing. Arpini Davide, direttore tecnico Latteria Soresina sottolinea, “Latteria Soresina, da sempre si pone obiettivi autentici e di valore, nei confronti dei propri soci, dipendenti e consumatori, ma non solo. L’impegno costante nel far rivivere la tradizione di un tempo all’interno di un mondo globale moderno è il motore che spinge Latteria Soresina a ricercare costantemente i prodotti migliori, che non trascurino nessun aspetto: dalla qualità all’innovazione, passando per la sostenibilità e il benessere di persone, animali e ambiente. Latteria Soresina s’impegna, infatti, a tutelare tutti gli attori della filiera: dagli animali e la loro alimentazione, sino al consumatore finale attraverso prodotti di elevata qualità che oggi arrivano sulle tavole di tutto il mondo. Sono proprio questi aspetti che consentono a Latteria Soresina di distinguersi da sempre sul mercato, in Italia e nel mondo, ponendosi come marca di prestigio, che guarda sempre il futuro, sulla quale i consumatori di oggi e di domani potranno sempre fare affidamento”.

Clicca qui per saperne di più

La sfida

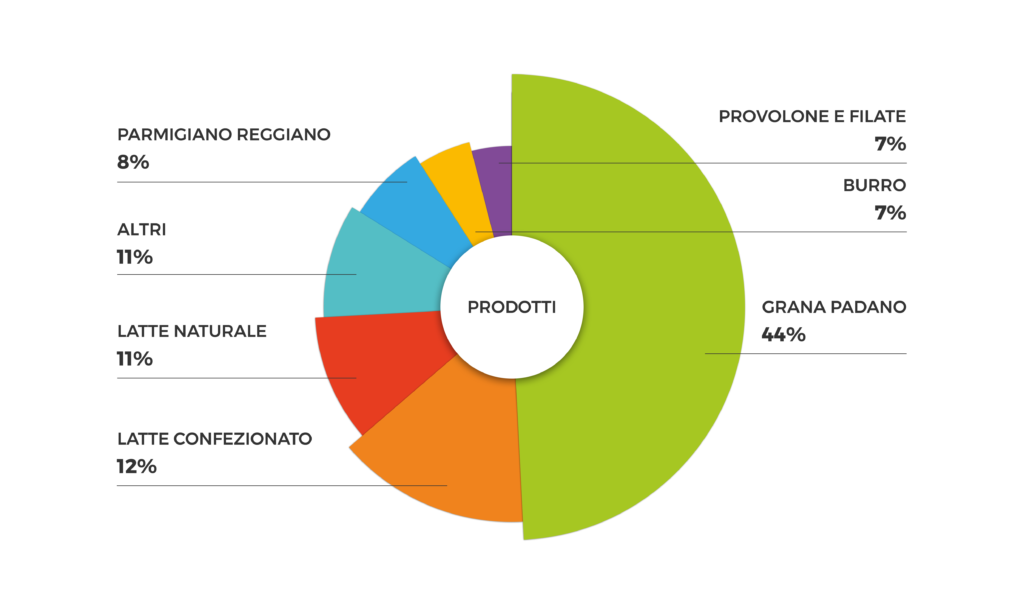

La produzione è orientata, come si evince dalla figura, su diversi prodotti lattiero-caseari. Oltre che diversificata nella tipologia e anche diversificata a seconda degli stabilimenti distribuiti sul territorio. L’intento è quello di dotarsi di uno strumento per la raccolta dati, l’elaborazione e l’analisi in modo che questi siano fruibili e accessibili a seconda dei processi e della produzione: il progetto di digitalizzazione vede coinvolte le macchine di confezionamento, i processi di trasformazione e i servizi di fabbrica. Come è facile immaginare le lavorazioni, all’interno degli stabilimenti, sono piuttosto eterogenee: fortunatamente a bordo macchina sono installati PLC e HMI e la rete dati è abbastanza capillare. Orientarsi alla digitalizzazione dei propri processi ha previsto l’evoluzione della propria architettura di rete. Il precedente gestionale ha subito un upgrade per avere interconnessione tra i sistemi di fabbrica e il programmatore delle produzioni stesse: questo ha fatto si che ci sia una raccolta ed elaborazione dei dati provenienti dal campo. La piattaforma ha permesso così di avere in tempo reale gli OEE, visionare dashboard, gestire la manutenzione predittiva e interconnettere il programmatore dei piani produzione.

La soluzione: Alleantia Edge Platform

La soluzione utilizzata ha permesso grazie alla sua flessibilità, facilità di integrazione e scalabilità di digitalizzare il processo produttivo come richiesto da Latteria Soresina. Si è optato per l’utilizzo di una tecnologia EDGE ossia Alleantia Edge Platform che con i propri connettori plug&play consente l’acquisizione di tutti i dati di interesse e una rapida interconnessione con macchine e impianti. Alexander Vannas, Application Director Alleantia, illustra: “Latteria Soresina è una realtà dove coesistono non solo linee di produzione ma anche impianti molto complessi quali centrali frigorifere e termiche a servizio dello stabilimento produttivo. La piattaforma Alleantia Edge ha potuto quindi esprimere al meglio le proprie potenzialità di interconnessione con drivers plug&play di decine di macchinari distribuiti sui vari siti del cliente e tramite i nostri connettori abbiamo attivato i servizi di dashboarding, rule engine e planning utilizzando una innovativa tecnologia ibrida cloud/on premise. Adesso il cliente ha un perfetto controllo di tutti i propri impianti e linee produttive e, sulla base delle pianificazioni della produzione impostate sul planner cloud, tutti gli impianti interconnessi di ogni singolo sito vengono attivati e comandati in maniera automatizzata. Il progetto, realizzato assieme a SOGETEL, uno dei nostri partner certificati, è durato complessivamente circa due mesi, ovvero abbiamo praticamente dimezzato i tempi di esecuzione di un progetto del genere ottenendo risultati straordinari.”

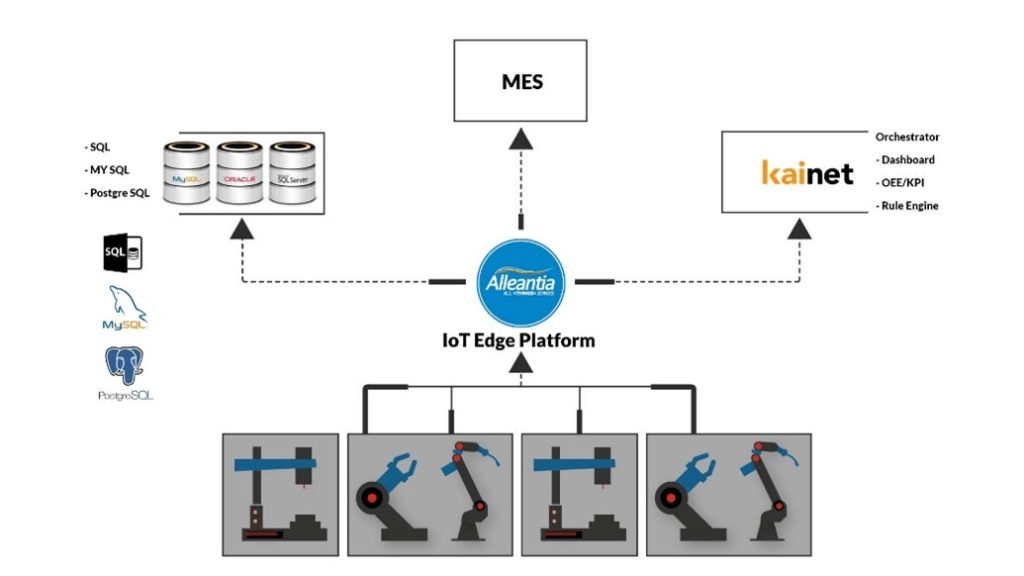

Nella figura sottostante mostriamo in maniera semplificata l’architettura utilizzata, dove gli impianti vengono interconnessi in maniera bidirezionale con gli applicativi ed i servizi necessari: l’uso dei dati è immediato. In dettaglio, tramite opportuni protocolli di comunicazione supportati dalla tecnologia Alleantia, avviene il dialogo diretto con le macchine e gli impianti (PLC, inverter, gruppi frigoriferi, sensori, etc). Alleantia supporta infatti i principali protocolli nel mercato dell’automazione e impianti (Siemens S7, Modbus, EtherNET/IP, OMRON Fins, Mitsubishi MELSEC, OPC UA, etc) in maniera bidirezionale (sia lettura che scrittura dati), grazie anche ai drivers specifici delle apparecchiature. I dati vengono acquisiti e storicizzati in locale sull’hardware in cui il software Alleantia è installato ossia i cosiddetti IoT Gateway. In secondo luogo i dati vengono inviati verso ulteriori applicativi con connettori anch’essi plug&play che nel caso di interruzione di comunicazione (causa network, connettività o indisponibilità dell’applicativo di destinazione), contemplano anche la funzionalità di storicizzazione e gestione “code”, al fine di evitare la perdita dei dati non inviati: il sistema stesso provvede all’invio dei messaggi non recapitati, al momento del ripristino della comunicazione. Il sistema quindi converte i dati, crea tabelle e popola database di diverse tipologie oppure invia streaming di dati su cloud AZURE (Microsoft), AWS (Amazon), soluzioni open via “MQTT”, etc. Con questi gli applicativi terzi possono prendere i dati, usarli ed elaborarli e poi inviare comandi o dati di ritorno vs il campo (macchine/impianti) attraverso per esempio il connettore REST API (autenticate) o altri connettori ancora (MQTT, IoT Azure, AWS, etc). La piattaforma Alleantia è in grado di abilitare anche ulteriori moduli e soluzioni dei propri partner certificati che vendono servizi “verticali”.

Ancora Arpini: “Dalle analisi che abbiamo fatto sono emerse le seguenti esigenze che volevamo risolvere:

- Avere il monitoraggio delle macchine ed impianti interconnessi (stati, telemetria funzionamento, allarmi)

- Misurare le performance (OEE, COP, KPI)

- Avere report periodici sul corretto funzionamento e sui rendimenti

- Gestire accensioni e spegnimenti impianti e linee da remoto

- Pianificare ed automatizzare tali attività evitando l’intervento umano quotidiano

- Abbattere i consumi energetici e gli sprechi e migliorare l’efficienza/resa degli impianti

Il tutto, con la possibilità di usufruire degli incentivi Impresa 4.0 negli stretti tempi previsti.”

La soluzione Alleantia Edge Platform ha pertanto consentito al cliente Latteria Soresina, di avere accesso ai numerosi servizi/prodotti dei partner certificati di Alleantia, attivabili con demo anche gratuite allestite in pochi giorni e poco effort: dopo averli visionati Latteria Soresina ha scelto KAINET, l’applicativo di SOGETEL che ha permesso di implementate rapidamente le seguenti funzionalità:

- Funzionalità di dashboarding con alberature drill down di stabilimenti, linee e impianti.

- Dashboard per gestire in maniera semplice e autonoma OEE/COP e KPI, trend.

- Possibilità di generazione automatizzata di Reportistica sia su base eventi che su base temporale

- Funzionalità di rule engine: applicazione di regole e wokflow anche sofisticati per combinare dati e comandi da e per gli impianti, le linee ed il MES che in futuro sarà adottato.

- Funzionalità corollario per gli ambiti manutentivi: gestione documentale, datasheet, manualistica e schemi di impianto legata alle dashboard impianti e linee/macchinari, report interventi manutentivi anche elettronici, trigger impostabili per generare interventi programmati o su evento.

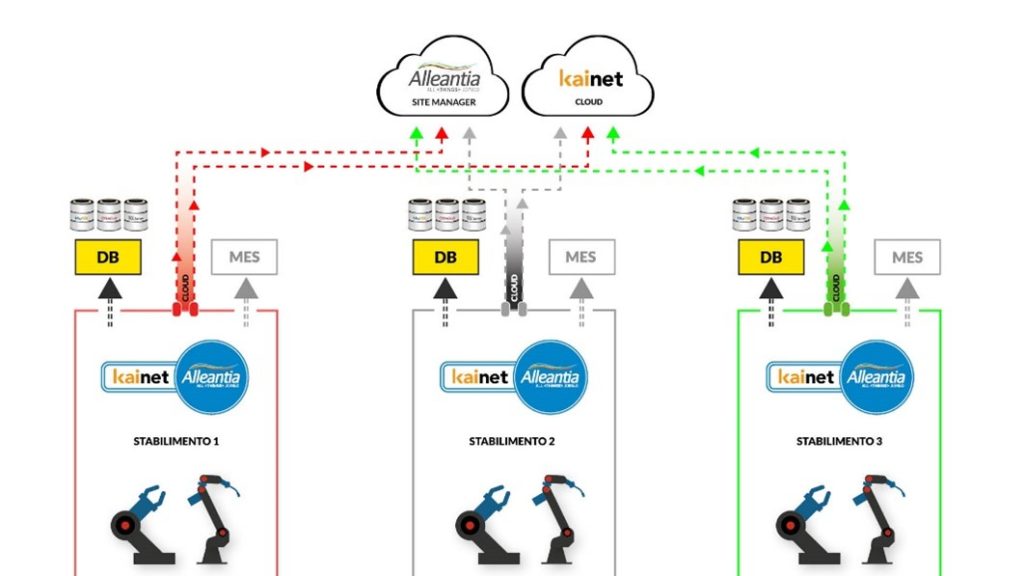

In particolare la soluzione adottata è di tipo “ibrido” ossia prevede sia gli applicativi on premise che su cloud perfettamente integrati tra loro, simbiotici ma allo stesso tempo autoconsistenti ed in grado di funzionare in piena autonomia anche se una componente viene a mancare momentaneamente (ad es. a causa di manutenzione o malfunzionamento). Questa architettura è stata selezionata poiché occorre avere sia una visione per singolo stabilimento (Alleantia e KAINET on premise consentono agli utenti dello stabilimento di riferimento di vedere le dashboard ed il planner dello stabilimento stesso), mentre tramite gli ulteriori applicativi su cloud (Alleantia/KAINET on cloud) la piattaforma avrà una “panoramica” sugli impianti di tutti gli stabilimenti con aggregati e così via.

Allo stesso modo avviene la pianificazione della produzione: su cloud avviene il planning settimanale di tutti gli stabilimenti e da qui viene “attivato” il planner locale di ogni stabilimento, che può essere anche aggiornato e modificato puntualmente in situ prima di renderlo effettivo in produzione.

Ciò garantisce per ogni stabilimento un controllo in locale e la gestione della produzione e degli impianti, indipendentemente dall’interconnessione alla componente cloud: sia il dashboarding che la pianificazione e l’attuazione dei comandi sugli impianti avviene anche in temporanea assenza di comunicazione tra le componenti cloud e on premise. In figura è rappresentata l’architettura finale implementata.

La convergenza OT e IT

Sogetel, partner certificato Alleantia, è un’azienda IT che opera nel campo dell’innovazione digitale con l’obiettivo di fornire strumenti e soluzioni in grado di accelerare il business dei clienti in diversi settori industriali. Kainte è una soluzione certificata Alleantia con un connettore plug&play ed i servizi restituiti dal sistema vengono attivati molto velocemente e resi operativi pressoché immediatamente.

Andrea Baldas, Head of Innovation Sogetel: “Kainet è una innovativa soluzione Industry 4.0 per il monitoraggio delle condizioni e la manutenzione predittiva applicabile direttamente sulle macchine e sugli impianti. Una piattaforma su misura costruita per aiutare anche le piccole e medie imprese che hanno la necessità di controllare le funzioni operative dei macchinari, ridurre i tempi di fermo macchina, migliorare i processi produttivi e l’interazione tra il personale dedicato all’interno della fabbrica. Grazie all’immediatezza dell’interconnessione con la tecnologia Alleantia Edge supportiamo al meglio il processo di trasformazione digitale delle aziende, abbattendo i tempi e costi di implementazione.”

In conclusione

La soluzione Alleantia ha permesso di digitalizzare in poco tempo complicati processi aziendali permettendo interoperabilità end to end fra macchine e applicazioni 4.0. Michele Falzetta, Direttore Generale di Latteria Soresina sottolinea: “Latteria Soresina ora è a tutti gli effetti una Smart Factory ed ha intrapreso un deciso percorso che garantisce, grazie alle tecnologie implementate che monitorano la produzione in tempo reale, una migliore e più efficiente gestione degli impianti, un abbattimento dei costi di gestione, una puntuale programmazione e pianificazione automatizzata degli impianti ed un notevole risparmio energetico e delle risorse. Nell’immediato futuro, quando il progetto avrà coinvolto anche tutte le linee produttive, Latteria Soresina mira ad ottenere un costante monitoraggio e controllo del funzionamento delle linee, al miglioramento della qualità dei prodotti, ad una migliore gestione della materia prima e una maggiore produttività abbattendo al massimo di sprechi, consumi energetici e risorse”.