Riunisce alcune delle più innovative tecnologie dell’Industria 4.0 sotto forma di laboratorio, messo a disposizione delle piccole e medie imprese di Verona e del Veneto che vogliono scoprire e comprendere l’innovazione tecnologica per attuarla al loro interno. È Ice Lab, acronimo di Industrial computer engineering Laboratory, verrà inaugurato a fine mese ed «è l’unico laboratorio orientato all’ingegneria informatica per Industria 4.0», afferma Franco Fummi, docente di ingegneria informatica dell’Università di Verona, al cui interno nasce questo spazio.

Digital twin, realtà aumentata, robotica, Big data analytics saranno mostrate realmente alle aziende, sotto forma di simulazioni in uno spazio dove sono e saranno collocate macchine già oggi in produzione. Ed è questo il punto che lo rende unico in Italia: non è un’area con impianti prototipo, con finalità sperimentali, ma un collegamento concreto tra ricerca e industria. Soprattutto, a rendere peculiare la proposta veronese, l’approccio “informatico” e non “meccanico” alla produzione.

Il laboratorio è una delle parti fondamentali del “Progetto di Eccellenza informatica per Industria 4.0”, finanziato dal ministero dell’Istruzione e della ricerca e di cui fa parte integrante anche il corso di laurea magistrale in Computer Engineering for Robotics and Smart Industry.

Industria 4.0: il “Progetto di eccellenza informatica” di Verona

Quello di Verona è uno dei 180 centri selezionati quali “Dipartimenti di Eccellenza 2018-2022” dal Miur, che ha permesso di ottenere 8 milioni di euro di finanziamento pubblico. «Nel presentare il progetto, abbiamo da subito sottolineato che avremmo potuto cofinanziare altri progetti europei e regionali con aziende – spiega Fummi, project manager del progetto – Ciò che sta realmente accadendo: infatti, stiamo mettendo a cofinanziamento quasi 2 milioni di euro». Nei fondi pubblici rientrano i costi di assunzione del personale, cinque docenti assunti per 15 anni sul progetto. In tutto sono state assunte 20 persone di supporto alla ricerca, tra dottorandi, borsisti e assegnisti di ricerca.

Ice lab è il fulcro dell’intero progetto: è ospitato negli ex Magazzini generali nei locali della Fondazione Cariverona, proprio di fronte alla Fiera cittadina, già dallo scorso ottobre. Ad aprile è prevista l’inaugurazione ufficiale con le autorità e nelle settimane successive sarà presentato ufficialmente alle aziende. «Il completamento di tutte le apparecchiature è pianificato per l’estate». Per rendere possibile la realizzazione del progetto sono state impiegate le sei tecnologie abilitanti per Industria 4.0 già presenti nelle aree di ricerca del Dipartimento: advanced manufacturing solutions; realtà aumentata e additive manufacturing; simulazione e matematica; industrial internet of things; cloud e cybersecurity; big data e analytics.

Informatica per Industria 4.0: i membri del board e le aziende coinvolte

Il dipartimento per l’Industria 4.0 veronese conta su tre membri di spicco internazionale come Alberto Luigi Sangiovanni Vincentelli, pioniere della ricerca sui circuiti integrati e docente alla University of California at Berkeley; Sukhan Lee della Sungkyunkwan University (Corea del Sud) per la robotica, e Samarjit Chakraborty, della Technical University of Munich, per l’automazione. «Ogni anno rivedono completamente tutte le attività di ricerca condotte, le valutano e permettono di dare la giusta direzione. Abbiamo già svolto un workshop sui primi due anni di attività. L’obiettivo posto tra il 2020 e 2021 è arrivare a contare su una linea di produzione completamente configurabile. Quello successivo è permettere alla nostra fabbrica di imparare a produrre ogni pezzo in maniera autonoma», spiega Fummi.

Ad avere una parte attiva nel progetto e in Ice Lab sono le stesse aziende: più di 30 quelle già coinvolte, appartenenti a diversi settori: industrial automation, software house, costruzioni edili, comunicazione e media, ingegneria e system integration. Ne fanno parte: Exor International, The Edge Company, Inerti S. Valentino, Simem, Hdemy Group, Ici Caldaie, Plumake FabLab, Ferretto Group, Acciaierie di Verona – Gruppo Pittini, Attua, Ball Beverage Packaging Italia, Brevetti Cea, Clx Europe, Cad.It, Derga Consulting, Dgroove , Fiamm Energy Technology, Gizero Energie, Idea – Gruppo Giordano, Kiratech, Manni Group, Maxfone, Olip Italia, Qualitas Informatica, Safilo, Sordato, Veronafiere, Veronesi Holding, Vetrerie Riunite, Xilinx, Asem, Edalab, United Technologies Research Center. «Le aziende partecipano al progetto, suggerendo i componenti del laboratorio, dove faranno test su nuove tecnologie; forniscono anche il loro parere sui nuovi master e sullo sviluppo di nuovi moduli didattici per la formazione di studenti, dipendenti, clienti».

Ice Lab: la struttura e le tecnologie per l’Industria 4.0

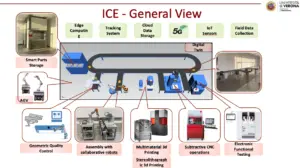

L’Industrial computer engineering Lab è il cuore tecnologico dell’intero progetto. Si presenta come una linea di produzione che unisce i più avanzati sistemi di assemblaggio e movimentazione in termini di sensoristica, robotica, acquisizioni e analisi di dati, cloud, smart logistic e interfacce uomo-macchina. Ospita diverse tecnologie: fresatrici, stampanti 3D, robot, sistemi di visione per la realtà aumentata, e un magazzino automatico verticale.

Cominciando da quest’ultimo, si tratta di Vertimag Ef di Ferretto Group ed è pensato per stoccare e gestire materiale di ogni formato, peso e dimensione. Ci sono poi: il Bosch Rexroth Mini pallet transport system, modulare, riconfigurabile ed espandibile; e il sistema di collaudo T100 di Spea, un tester optomeccatronico ad attuatori mobili, progettato per calibrare e testare qualsiasi tipo di dispositivo elettronico. Di Emco è la fresatrice da banco cnc compatta Concept Mill 105; mentre per la stampante 3D è stata scelta Dws Xpro S per la produzione e la prototipazione di grandi oggetti. I robot nella linea sono l’Abb Yumi Irb 14000 e LBR iiwa, primo robot leggero sensibile prodotto in serie al mondo, entrambi gestiti da un Plc Siemens S7 1500 con protocolli industriali profinet e profisafe. C’è poi il robot Ur 5e, impiegato per sollevare i pezzi ed esporli sotto le telecamere Rgb, Rgb-D, termiche e polarizzate per analisi geometriche e funzionali. Infine, due Robotnik RB kairos, autonomi collaborativi.

Tutte le tecnologie sono collegate in rete, con diversi standard: Ethernet, Profinet, 5G, 5G, Tsn, WiFi, Opc-Ua ecc. L’infrastruttura cloud, completamente integrata, raccoglierà dati da tutti i livelli, farà analisi e fornirà feedback all’impianto, contando sulle possibilità offerte dalla piattaforma computazionale dell’Università di Verona. Importante è anche l’apporto di Siemens, che ha fornito tecnologie software e anche hardware. «Tutti i dati generati nel Lab sono raccolti in un’architettura di calcolo ad alte prestazioni, catalogati e passati in cloud».

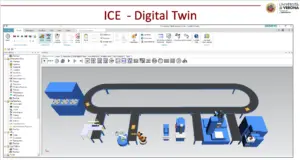

Digital Twin: il cuore del lab per l’Industria 4.0

La parte più importante è il digital twin presente. «Nel mondo della progettazione hardware e software nessuno metterebbe in commercio un prodotto senza averne svolto simulazioni del suo funzionamento. Gli impianti industriali sono spesso realizzati al meglio delle singole conoscenze per ogni macchina, ma la simulazione complessiva, spesso definita digital twin, è un obiettivo estremamente difficile da raggiungere e per la maggioranza delle aziende al di là da venire, mentre invece sarebbe estremamente vantaggioso fare analisi di efficienza o sul ritorno dell’investimento, potendo contare sulla nuova tecnologia», rileva Fummi.

Oltre che lavorare su una linea di produzione che permetterà di eseguire software innovativi in grado di svolgere attività di manutenzione predittiva, potendo così anticipare eventuali guasti, sarà anche possibile analizzare la qualità di ciò che viene prodotto e migliorare le prestazioni attraverso la simulazione di un modello dell’impianto: «è estremamente difficile riscontrarne la presenza in un’azienda di piccola o media dimensione, per le quali contare su un gemello digitale del loro impianto produttivo è ancora una chimera. Questo perché la maggiore parte delle aziende non ha la possibilità di farsi fornire dai produttori delle macchine i modelli delle stesse. Inoltre, mettere insieme modelli di macchine di produttori diversi è ancora un problema – spiega Fummi – Quello presente all’Ice Lab è un gemello digitale costruito in maniera automatica a partire dalle informazioni raccolte, è gerarchico, quindi mette insieme modelli a diversi livelli di astrazione e permette di passare da una parte di simulazione all’altra».

Per il momento dell’inaugurazione, il digital twin sarà in grado di monitorare il funzionamento della linea, ricevendone tutti i dati e simulando il sistema, attingendo dati dalla realtà. «Entro l’estate avremo la simulazione gerarchica e poi saremo in grado di simulare eventuali guasti o anomalie nel processo di lavorazione». In quest’ultimo passaggio entra in gioco l’Intelligenza artificiale: «in particolare nel processo di catalogazione di possibili guasti del gemello digitale e delle possibili deformazioni del sistema durante la lavorazione e in diverse altre fasi, sotto forma di machine learning, di deep learning, ma anche sotto forma di quella che viene chiamata eXplainable AI», che rappresenta un insieme di tecniche che permettono di comprendere e presentare una visione trasparente dei modelli di apprendimento automatico e degli algoritmi di AI in genera.

Ice Lab e l’impatto sulla città

Il laboratorio è parte integrante della proposta didattica universitaria. «Il punto chiave che ci differenzia da qualsiasi altro corso in Italia è la possibilità di formare un ingegnere informatico che abbia una visione completa, dal sensore fino al cloud», rivela Fummi, che segnala anche l’impatto positivo che avrà l’Ice Lab sull’intera città e oltre, a partire dalla sua funzione formativa per giovani e giovanissimi: «al suo fianco sta nascendo anche un laboratorio della didattica della robotica, che dedica tempo e spazio ai ragazzi delle medie e delle superiori per avvicinarli a questo mondo. Inoltre avrà una forte influenza sulle imprese del territorio: già oggi ogni mese incontriamo 2/3 aziende e stiamo facendo partire progetti dedicati all’impiego delle tecnologie nelle realtà aziendali, con importanti riscontri sul manifatturiero veronese e dell’area allargata fra Verona, Vicenza, Brescia, Trento e che costituisce una fetta importante della realtà manifatturiera italiana».