Nel giro di soli tre decenni, la manifattura additiva è passata dall’essere una tecnologia dedicata essenzialmente alla prototipazione rapida a fare concorrenza alle tradizionali tecnologie sottrattive in un numero sempre più ampio di applicazioni. E non si tratta di una sostituzione “alla pari”: l’additive comporta una lunga serie di vantaggi per le aziende che lo adottano, a patto che si sia disposti a “cambiare mentalità”, perché si tratta di rivedere fin dalle fondamenta il proprio modo di pensare, progettare e costruire i prodotti. Fra i primi produttori a portare le tecnologie additive fuori dal recinto della prototipazione troviamo Stratasys, le cui macchine da stampa sono installate nelle cornici più diverse, dagli uffici marketing ai centri stile, ma anche in reparti produzione di aziende specializzate in accessori fashion artigianali. Nella concezione di Stratasys, la tecnologia additiva trova applicazione in produzione per cose che vanno dall’R&D all’assemblaggio, dal Quality Control al Packaging, dalla sicurezza all’automazione.

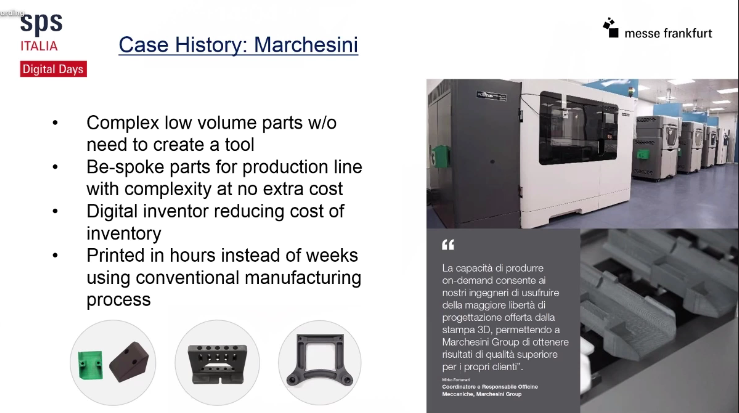

Stratasys indica nell’italiana Marchesini un esempio di approccio corretto e completo alle tecnologie di 3D printing, e ha anche descritto un percorso di adozione che si sviluppa, secondo l’esperienza ormai trentennale maturata, su tre fasi successive, riguardanti la scelta dell’hardware, la gestione del software e l’integrazione con il manufacturing floor. Manifattura additiva non è solo macchine da stampa: serve un completo ecosistema di supporto, fatto di software di progettazione e gestione, hardware per l’automazione, protocolli di comunicazione con i sistemi di gestione della produzione. Un’azienda che offre tutto questo è Siemens, che ha la capacità di seguire in ogni fase del processo le aziende clienti che adottano tecnologie additive. Siemens enfatizza in particolare il ruolo del Digital Twin, visto come una sorta di filo conduttore, lo strumento perfetto per gestire in virtuale sia le fasi di progettazione e prototipazione, sia quelle di allestimento della produzione e di gestione della stessa. Siemens sta anche sviluppando, insieme a due partner, un’applicazione pratica concernente la realizzazione di solette per scarpe da running, che probabilmente sarà aggiunta come dimostratore tecnologico all’Amec, l’experience center dedicato all’additive che l’azienda possiede a Erlangen (Germania).

Per vedere il processo di adozione dell’additive dall’interno, e capirne pro e contro, una soluzione è farselo raccontare da un utilizzatore finale. Everex srl, produttore specializzato in macchine per la diagnostica da laboratorio, ha intrapreso questo percorso di adozione ormai qualche anno fa con l’aiuto di Hp, fra i maggiori produttori di stampanti 3D per polimeri e per metalli, che ha fornito all’azienda di Sesto Fiorentino la sue macchine serie Mjf. Una volta cambiata la mentalità e il modo di lavorare dei progettisti, Everex ha potuto introdurre in modo sempre più diffuso le tecnologie additive nella sua produzione, fatta di piccole serie di macchinari estremamente personalizzati. Tanto che oggi l’azienda non ha più progetti in sviluppo che non usino tecnologie additive, e produce macchine più prestazionali a costi più bassi, grazie alla presenza al loro interno di pezzi stampati in 3D in percentuali fra il 25 e il 30%.

Un’altra prospettiva interessante, e forse più insolita, è quella del produttore di stampanti che voglia far sì che le sue macchine possano essere inserite in una piatatforma produttiva industrial grade. È il caso di Roboze, produttore di stampanti 3D specializzato nel metal replacement di precisione, il quale ha unito le forze con B&R, business unit di Abb, per realizzare il sistema Roboze Automate, destinato in modo specifico alla stampa 3D di classe industriale. B&R ha messo sul piatto la sua competenza nell’automazione (e la sua componentistica) per mettere a punto una piattaforma che affronta e risolve tutte le problematiche che per anni hanno reso difficile ottenere stampe 3D con le caratteristiche di riproducibilità, efficienza, precisione, produttività e integrazione richieste da un processo di produzione in serie su grandi volumi.

Additive manufacturing e produzione di massa

Il termine additive manufacturing fa da “cappello” a una serie di tecnologie che stanno cambiando profondamente il modo di produrre un numero sempre maggiore di beni tangibili. «Le tecnologie additive come le conosciamo oggi abbiamo cominciato a vederle negli anni 90. Trent’anni possono sembrare tanti, ma sono nulla rispetto alle tecnologie tradizionali che sono note da secoli». Così si è espresso il professor Michele Lanzetta, che ha lavorato sull’additive manufacturing all’Università di Pisa fin dagli anni ‘90, e ha collaborato con il Mit e con Emanuel Sachs, inventore della tecnologia binder jetting che è alla base di molte tecniche di 3D printing attualmente in uso. Il professor Lanzetta ha moderato il webinar “Additive Manufacturing in ambito industriale: digitalizzazione, sostenibilità e personalizzazione”, organizzato da Sps Italia/Messe Frankfurt Italia nell’ambito dei Digital Days, la serie di incontri virtuali che anche quest’anno sostituisce la fiera in presenza Sps, in attesa di tempi migliori.

Un mercato in forte crescita

Nonostante la pandemia, il mercato dell’additive non mostra rallentamenti. Anzi, alcune peculiarità della tecnologia sembrano proprio fatte apposta per superare i problemi posti dai lockdown e dalla difficoltà di movimento di uomini e merci.

Sui numeri, c’è una accettabile convergenza fra i vari analisti, anche se la relativa gioventù del mercato fa sì che ognuno utilizzi parametri diversi nelle sue valutazioni. Così Arizton Advisory & Intelligence parla di un mercato che arriverà a 29 miliardi di dollari nel 2025, con un Cagr sopra il 18% nel periodo 2019-2025, mentre Grand View Research valuta il mercato del 2020 a 13,8 miliardi di dollari, e prevede un Cagr intorno al 21% fra il 2021 e il 2028, anno in cui si aspetta di vedere consegnate 15,3 milioni di stampanti 3D (contro 2,1 milioni nel 2020). Fortune, infine si sbilancia a prevedere un valore complessivo mondiale per il solo comparto della stampa 3D industriale di quasi 55 miliardi di dollari nel 2027, con un Cagr del 23,5% per tutto il periodo di previsione. Insomma, nessuno ha la sfera di cristallo, ma tutti si aspettano grandi cose. Ma perché?

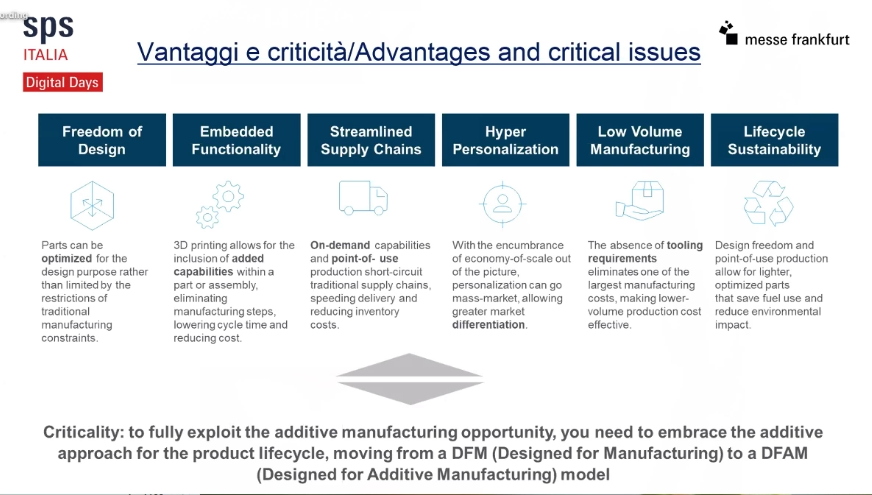

Vantaggi e criticità dell’additive

Sostanzialmente, perché queste tecnologie hanno un lungo elenco di vantaggi facilmente conseguibili, e poche criticità, oltretutto facilmente superabili. Stratasys per esempio elenca almeno 7 categorie di vantaggi per il 3D printing. Si va dalla maggiore libertà di progettazione (che può essere ottimizzata per la funzione e non costretta dalle limitazioni del processo produttivo), alle funzionalità embedded (ovvero la possibilità di inserire nel progetto funzioni e parti precedentemente separate, con riduzione di cicli di produzione); dalla semplificazione della supply chain, grazie all’on demand, alla personalizzazione di massa, ovvero l’opportunità di andare su mercati di massa senza dover produrre grandi volumi per ridurre i costi; e poi la produzione in bassi volumi, che rende possibile lavorazioni in “lotto 1” senza costi supplementari per stampi e simili; per finire con la sostenibilità, grazie alla capacità di creare componenti più leggeri usando meno materiale. Basti pensare al caso Airbus, che ha standardizzato l’uso del 3D printing per alcune parti del suo A350 Xwb. Grazie all’elevato rapporto fra resistenza e peso del materiale usato, è stato possibile usarlo in alternativa alle parti in metallo, ottenendo aerei più leggeri capaci di volare consumando meno carburante.

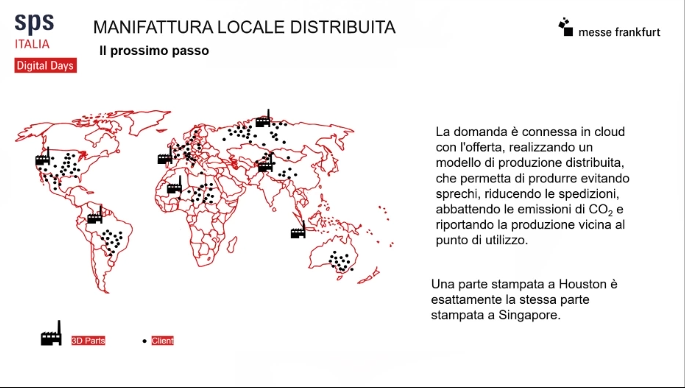

Dal punto di vista delle criticità, a parte le problematiche tecniche che si stanno mano a mano risolvendo – per esempio, la standardizzazione dei file di stampa – il vero problema è di mentalità. Secondo Lanzetta, «l’additive porta vantaggi e benefici se lo iniziamo ad applicare fin dalle fasi precoci dello sviluppo prodotto, fino dalla progettazione. Non è solo una tecnologia sostitutiva, i grandi vantaggi li abbiamo se ripensiamo i nostri prodotti come vedremo in una delle relazioni». Con il diffondersi delle tecnologie additive, ci troveremo poi nei prossimi anni ad affrontare il problema della “disruption” che il 3D printing è in grado di generare sul resto dell’industria. Perché le tecnologie additive, mano a mano che le loro capacità si ampliano e diventano adatte a un maggior numero di progetti e materiali, minacciano di ridurre sensibilmente il mercato di tutta una serie di tecnologie di manufacturing tradizionali: dalle macchine utensili, che in gran parte non saranno più necessarie visto che una linea di produzione potrebbe essere formata da una stampante e un qualche sistema di finissaggio, a tutto il mercato degli stampi e relativi macchinari, fino addirittura al concetto stesso di stabilimento di produzione e ai suoi criteri di allocazione. Si andrà sempre più verso il concetto di produzione locale distribuita: non sarà più necessario produrre in poche enormi fabbriche posizionate dove il costo della manodopera è più basso, bensì si realizzeranno piccoli stabilimenti vicini al cliente finale per minimizzare i costi di trasporto e della supply chain. E ovviamente i procedimenti di assemblaggio, complice la possibilità di realizzare in un singolo pezzo ciò che oggi ne richiede decine, verranno anch’essi fortemente ridotti, con la conseguente riduzione delle stazioni di montaggio e del relativo personale.

Per Stratasys l’additive non è solo prototipazione

L’azienda israelo-statunitense è fra le più attive nel cercare per le tecnologie additive sbocchi e impieghi al di fuori del mondo della prototipazione rapida, e ha individuato molteplici applicazioni dell’additive nei reparti di produzione. «Il manufacturing floor è un contesto naturale di applicazione per l’additive, che entra in varie applicazioni e in numerosi passi che avvengono in questo ambiente lavorativo» spiega Niccolò Giannelli, Aerospace Emea Application and account manager. «Già oggi, nelle attività di assemblaggio, l’additive riveste un ruolo molto importante sia in termini numerici che di vantaggi che produce. Pensate all’attrezzeria, che serve per mantenere in posizione il componente principale, alloggiare i componenti da assemblare e svolgere le operazioni in maniera corretta. O al controllo di qualità». Proseguendo nel percorso dei prodotti, c’è poi la necessità di impacchettare e spedire i pezzi, e anche qui l’additive ha trovato e troverà spazi applicativi. Per esempio, per la stampa di carrelli per l’alloggiamento dei componenti, o per creare l’elemento necessario per la spedizione, per esempio un tool di termoformatura o di formatura della carta. Infine, l’additive si combina efficacemente con l’automazione dei processi in generale.

«Un esempio classico sono le mani di presa dei robot, un componente che fa da interfaccia fra il robot e il pezzo da movimentare, e che viene appunto stampato con tecnologie additive. Un vantaggio non indifferente è che questa tecnologia permette di realizzare la mano di presa con meno materiale, quindi meno peso e meno inerzia, e ciò significa meno energia o maggiore velocità per lo stesso movimento» conclude Giannelli. Un caso concreto citato a sostegno delle tesi di Stratasys è rappresentato da Marchesini, importante produttore di macchine per il packaging e linee produttive per le industrie cosmetiche e farmaceutiche. «Marchesini utilizza appieno l’additive all’interno del suo processo produttivo. L’utilizzo è iniziato in azienda con il rapid prototyping, dopodiché si sono mossi verso il tooling e successivamente verso la produzione di parti finite e quindi di componenti delle macchine automatiche vere e proprie».

Ma in generale, come avviene l’adozione dell’additive in azienda? «Durante i nostri trent’anni di esperienza abbiamo individuato tre fasi – spiega Giannelli – La fase uno riguarda l’hardware: quello che dobbiamo produrre ci detterà la scelta del materiale, della tecnologia (perché non tutte le tecnologie possono usare tutti i materiali) e quindi della macchina che si dovrà usare. È importante anche la quantità di pezzi che si deve produrre, perché le varie tecnologie hanno una produttività diversa». Con la fase due entra in gioco la componente della gestione e del software. La tendenza degli ultimi anni è di riunire in un solo software tutto ciò che riguarda l’additive manufacturing di un vendor. Questo software potrà gestire in uscita più macchine e più tecnologie, mentre in input gestirà più file provenienti da più software che creano i progetti da stampare. «L’industria richiede che il software sia quanto più unificato possibile – dice Giannelli – perché imparare a usare un software comporta training, ore uomo e costi, e se devo usare più software le necessità aumentano».

La terza fase infine è l’integrazione con il manufacturing floor, quindi il dialogo con i software esistenti in azienda come Mes, Erp eccetera. «Per esempio, con MTConnect facciamo in modo che le stampanti additive siano completamente integrate con il sistema di interrogazione della macchina produttiva, di raccolta e salvataggio dati e anche di determinazione della qualità del componente sulla base della rispondenza dei dati ai requisiti identificati in precedenza. Si arriva anche a fare cose come inviare il file di lavoro alla macchina direttamente dai computer aziendali, e a gestire al meglio l’utilizzo dell’energia consumata».

Siemens coniuga il digital twin con l’additive

Il colosso tedesco è impegnato nelle tecnologie additive a vari livelli, e di fatto segue l’intero lifecycle della produzione, a partire dalla progettazione delle parti alla simulazione con uso di machine learning, dai digital twin degli impianti di produzione all’uso dell’intelligenza artificiale per il design generativo, fino ai sistemi di post processing. «Le tecnologie tradizionali nascono con la prima rivoluzione industriale e vengono successivamente migliorate fino all’Industria 4.0, dove creiamo nuovo valore dalla connessione delle macchine – dice Francesco Benasso, consulente presales e portfolio developer per le soluzioni di additive manufacturing in Siemens Digital Industry Software – Ma oggi potremmo scendere in officina, spegnere i computer, staccare l’automazione e, seppure fra mille difficoltà, potremmo ancora produrre i nostri componenti. Questo non può succedere con l’additive manufacturing, perché è l’unica tecnologia che possiamo definire nativa digitale. Non potremmo produrre nulla con essa senza un file, dei dati, un software che ci supporti. Il digitale è davvero tecnologia abilitante in questa disciplina, soprattutto se parliamo di industrializzazione».

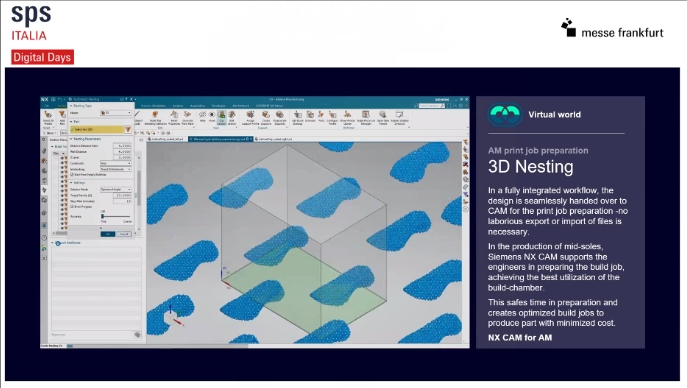

Industrializzare qui è la parola chiave. Secondo Benasso, la manifattura additiva è universalmente riconosciuta come tecnologia di riferimento per le applicazioni di prototipazione, ma non è ancora così per la produzione in serie. Industrializzare l’additivo non significa solo sviluppare macchine efficienti e sempre più produttive, ma anche risolvere tutte le tipiche problematiche di una grande produzione di serie: tracciabilità, scalabilità, profittabilità, interconnessione con i processi aziendali come controllo costi e qualità. E ancora, integrazione anche con processi di progettazione, ingegneria, scambio dei dati. Tutto ciò è consolidato per le tecnologie tradizionali, ma non è ancora così con l’additive. «Siemens aiuta le aziende ad industrializzare la manifattura additiva mettendo a disposizione un digital twin che rappresenti con il corretto livello di dettaglio il processo additivo». Usare il digital twin nel contesto dell’additive si traduce nella possibilità di progettare il componente con strumenti software avanzati, o di avvalersi di strumenti di generative engineering, quindi usare l’IA per creare forme inconcepibili fino a poco tempo fa.

«Il gemello digitale è un grande aiuto per chi, come il costruttore, deve disegnare e testare una macchina che produca una data tipologia di pezzi con questa tecnologia – conferma Giovanni Delmondo, responsabile tecnologie abilitanti (additive e robotica) reparto machine tool Siemens di Siemens Spa – oppure per gli utilizzatori della macchina, che devono progettare il loro pezzo da lavorare, e testarlo verificando tutte le traiettorie, le collisioni e il risultato finale. Con i nostri digital twin non solo si può fare questo, ma in più, grazie al kernel Cnc integrato in essi, ciò che sarà sviluppato potrà essere passato alla macchina in piena sicurezza e trasparenza, riducendo il time to market e avendo la certezza di aver verificato sicurezza ed eventuali collisioni che avrebbero generato costi aggiuntivi e tempi di ripristino».

A supporto di queste affermazioni, Siemens sta lavorando a un case study riguardante la progettazione e realizzazione su larga scala in ottica additiva di una soletta per scarpe da running. Si tratta di un work in progress che l’azienda tedesca sta realizzando con due suoi partner tecnologici, e probabilmente verrà anche realizzato un dimostratore tecnologico del sistema all’interno dell’Amec, l’Additive Manufacturing Experience Center che Siemens possiede a Erlangen, a nord di Norimberga. Secondo Delmondo, l’introduzione della manifattura additiva nel settore calzaturiero è interessante perché consentirebbe di migliorare e differenziare il prodotto finale, senza incidere pesantemente sui costi di produzione. In tutto questo, «Siemens può fornire alle aziende sia le tecnologie software, sia le parti hardware necessarie a implementare i processi: dai controlli numerici richiesti dai sistemi Direct Energy Deposition, ai Plc per la MultiJet fusion, agli Open Controller per la Power Bed Fusion. Un completo portfolio hardware che si integra con quello software, come il Tia Portal, una suite che accomuna tutti questi oggetti in modo da garantire la facilità di utilizzo e soprattutto un unico ambiente anche se si devono usare macchine con differenti tecnologie» conclude Delmondo.

Everex e l’additive con Hp Mjf

Come vedono l’introduzione di queste tecnologie i clienti? Un caso di successo è quello di Everex. «Everex è una società di engineering nata nel 1989, che si propone come consulente per lo sviluppo e progettazione nel settore delle apparecchiature industriali e diagnostiche, e in quello delle vending machine – spiega Lorenzo Balli, ceo di Everex srl – Nel mondo della diagnostica, in particolare, ci proponiamo come partner globale in grado di fornire un servizio completo, dall’idea del prodotto fino alla produzione in serie degli apparati». I sistemi prodotti da Everex hanno volumi di 200 o 300 esemplari l’anno, e spesso vanno personalizzati sulla base delle esigenze dei distributori che li commercializzano e dei mercati dove vengono venduti. Questo crea una produzione frastagliata e complessa a livello di gestione del magazzino, che arriva a contare circa 10.000 pezzi. «Nei nuovi progetti di sistemi Ivd (In Vitro Diagnostic) abbiamo inserito tanta intelligenza artificiale e machine learning, per renderli più affidabili sia in termini analitici che prestazionali» dichiara Balli. Si va da sistemi di visione artificiale a tecnologie IoT per l’assistenza remota.

L’arrivo delle tecnologie additive nell’azienda di Sesto Fiorentino avviene nel 2018, quando «abbiamo integrato le tecnologie di stampa 3D tramite l’utilizzo di stampanti Mjf di Hp. Questo ci ha permesso di creare un reparto che lavora con queste tecniche, e di affiancarlo a un reparto di smart manufacturing dove siamo in grado di realizzare velocemente parti per lavorazioni di asportazione di truciolo, che in combinazione con le stampanti 3D ci permettono di accorciare tantissimo la filiera produttiva. Per arrivare a questo abbiamo principalmente dovuto cambiare la mentalità a livello aziendale. A partire dalla progettazione. Ora il nostro progettista deve solo pensare a cosa ci serve, e non a come realizzarlo». Con le tecnologie di additive manufacturing, Everex è riuscita in poco tempo a ridurre drasticamente il numero delle parti che compongono le macchine che produce, ottenendo una riduzione sensibile dei costi, dei tempi e degli errori di assemblaggio, degli spazi di magazzino, e del peso delle parti realizzate.

Un esempio dei miglioramenti ottenibili è mostrato da un componente cilindrico che supporta i reagenti e i campioni. «Quando lo realizzavamo in modalità tradizionale, era costituito da una piastra metallica di fondo che supportava 24 portaprovette, con all’interno una placca nera che supportava i reagenti, per un totale di 27 parti e 24 viti. Il nuovo pezzo, realizzato partendo da una progettazione 3D abbastanza evoluta, è stato realizzato con due pezzi e 4 viti. Da notare che siamo riusciti ad avere sul nuovo pezzo trattamenti simili a quelli che avevamo sul vecchio modello. Il pezzo superiore siamo riusciti a colorarlo in nero come nel precedente, e la parte inferiore abbiamo potuto metallizzarla per renderla conduttiva, cosa necessaria perché all’interno di questo vassoio deve entrare un ago, che rileva il livello del liquido con una misura capacitiva». Secondo Balli, il punto fondamentale per godere dei vantaggi dell’additive è cambiare la mentalità aziendale. «È stato più facile con i progettisti più giovani, che sono più aperti a nuove idee – ha ammesso – mentre per chi è abituato a lavorare in un certo modo da 15 o 20 anni è più difficile cambiare idea. Ma è successo che i giovani hanno poi fatto crescere le altre persone, e ora non progettiamo più niente senza usare la tecnologia additiva, e stiamo raggiungendo numeri interessanti, con macchine che contengono il 25-30% delle parti stampate in 3D».

B&R e Roboze: quando l’automazione incontra la stampa 3D

B&R Industrial Automation è una realtà austriaca con quartier generale italiano a Cesate (MI), operante nell’automazione e controllo di processo, facente parte da qualche anno del gruppo Abb. Roboze invece è un produttore di stampanti 3D che opera in particolare nel segmento del metal replacement di alta precisione, ed è stata fondata da Alessio Lorusso che ne è tuttora il ceo. L’azienda ha un headquarter Emea a Bari e un headquarter Usa a Houston, Texas. Roboze ha lavorato con B&R per la realizzazione della sua piattaforma di stampa 3D industrial Grade. Secondo Davide Schiena, responsabile ingegneria applicativa Emea di Roboze, «l’evoluzione del mercato sta andando verso la personalizzazione. Ma se questo è semplice da ottenere quando si parla di servizi, è molto più difficile quando si parla di beni tangibili. Oggi abbiamo filiere produttive incentrate sulla produzione di massa, dove l’economia di scala permette di abbattere i costi di sviluppo e attrezzaggio producendo migliaia di parti tutte uguali. Queste logiche funzionano per grandi quantità, ma se a fronte della richiesta di parti custom si dovessero ogni volta progettare nuovi stampi, il modello cesserebbe di essere sostenibile».

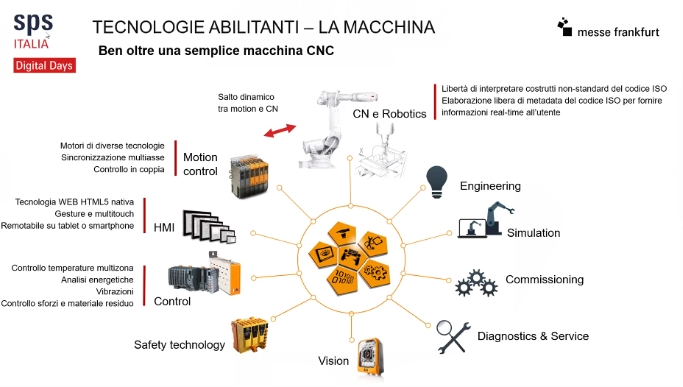

Per andare incontro alle esigenze di mercato bisogna introdurre una tecnologia che non risenta del numero minimo di parti richieste, e la soluzione individuata nel mondo è l’additive. «Mi riferisco in particolare alla tecnologia Fff (Fused Filament Fabrication), nata per la prototipazione rapida, una tecnologia semplice, bellissima e innovativa – prosegue Schiena – con l’aumento della disponibilità di nuovi materiali, la tecnologia additiva si è mossa mano a mano dalla prototipazione alla produzione di parti funzionali finite, anche se inizialmente le macchine non erano adatte alla produzione industriale e lanciare un job di stampa era come lanciare una moneta e vedere se usciva testa o croce, i tempi di fermo macchina spesso superavano quelli di operatività, e gli operatori dovevano calibrare le stampanti manualmente, per esempio con lo spessimetro». Decisamente si era lontani dai canoni richiesti dalla produzione. Servivano degli input tecnologici. «Analizzando una macchina automatica industriale per la manifattura additiva, in particolare una macchina a filamento, la tecnologia fondante è quella del controllo numerico, classico se la macchina è di tipo cartesiano, o nella accezione robotica quando sono necessarie le trasformazioni cinematiche per passare dallo spazio dei giunti a quello cartesiano, come nel caso di una stampante a Delta» spiega Andrea Corbelli, responsabile B&R centro sud Italia.

Tuttavia, queste macchine hanno caratteristiche e richieste peculiari rispetto ai classici macchinari a controllo numerico. Come la flessibilità e configurabilità di chi dovrà andare a leggere il codice Iso che descrive il percorso dell’estrusore, o la libera elaborazione di informazioni a corredo del file di stampa, utili per fornire all’utente informazioni in tempo reale durante il processo di stampa. «Ci è apparso chiaro molto presto che un normale sistema a controllo numerico non fosse sufficiente per tutte le funzionalità di movimento, ma servisse anche la flessibilità di gestire motori di varie tecnologie in modo omogeneo fra loro, dal punto di vista del software. E poi funzionalità tipiche di un sistema di controllo motion avanzato (livellamento del piano, compensazione delle deformazioni termiche, gestione del filamento) che richiedono controlli come camme dinamiche, sincronizzazione multiasse, controlli in coppia, tutte cose che difficilmente rientrano nei normali controlli numerici. Inoltre, c’è la necessità che le due tipologie di controllo degli assi abbiano la libertà di saltare da una gestione all’altra in modo arbitrario anche durante la stampa. Questo richiede un unico controller capace di gestire queste flessibilità software senza complicazioni inutili». Altre necessità sono un sistema di dialogo operatore impostato su gesture e multitouch remotabili su smartphone, il controllo delle temperature in zone attigue, le analisi energetiche e delle vibrazioni, e un controllo degli sforzi. Per le caratteristiche della stampante (presenza di vari assi, temperature elevate in alcuni punti), risulta anche utile avere una tecnologia di sicurezza programmabile integrata nel sistema di controllo. Un’altra aggiunta possibile è per esempio un sistema di visione artificiale per il controllo dello spessore del filamento, che interagisca con l’estrusore per assicurare la costanza della quantità di polimero che viene deposto.

Secondo Corbelli, «tutte queste tecnologie vanno riunite in un unico progetto applicativo software, che richiede un tool integrato per l’engineering, per la simulazione (digital twin per esempio), per il collaudo e per la diagnostica e gestione. B&R propone questo ambiente di sviluppo unico e integrato dagli anni 2000, e si tratta di Automation Studio». Il tutto andrà inserito all’interno di un contesto di manifattura 4.0, supportato da tecnologie digitali abilitanti. Fra le altre, protocolli di comunicazione standard come Opc-Ua, web services, Html5 multi-client, email e Sms; database Sql e non relazionali standardizzati per gestire grandi volumi di dati e ottimizzare la produzione; Accesso Remoto sicuro via Vpn per gli aggiornamenti e la manutenzione remota; e infine Edge computing con le applicazioni IioT eseguite direttamente nel controllore della macchina.