«L’additive manufacturing è un mercato in forte crescita, che si stima supererà i 27 miliardi di dollari nel 2023. Il punto di svolta si avrà quando diventerà una tecnologia da grande scala, sostituendo le tecniche tradizionali e generando nuovi business model». Lo ha detto Giovanni Notarnicola, associate partner di Porsche Consulting, presentando lo studio “Conoscenza, uso e sviluppi futuri delle tecnologie additive nel sistema manifatturiero italiano” durante un webinar di Sps Italia. Insomma, l’additive manufacturing diventerà di massa nel mondo manifatturiero e andrà ben oltre le attività di prototipazione e di creazione di singoli pezzi (per esempio componenti di motori aeronautici da realizzare in loco, con grandi vantaggi logistiche) alle quali, inizialmente, si pensava fosse unicamente destinato. Inoltre, questa tecnologia, che un tempo si credeva appannaggio delle grandi aziende, è guardata con estremo interesse anche dalle piccole.

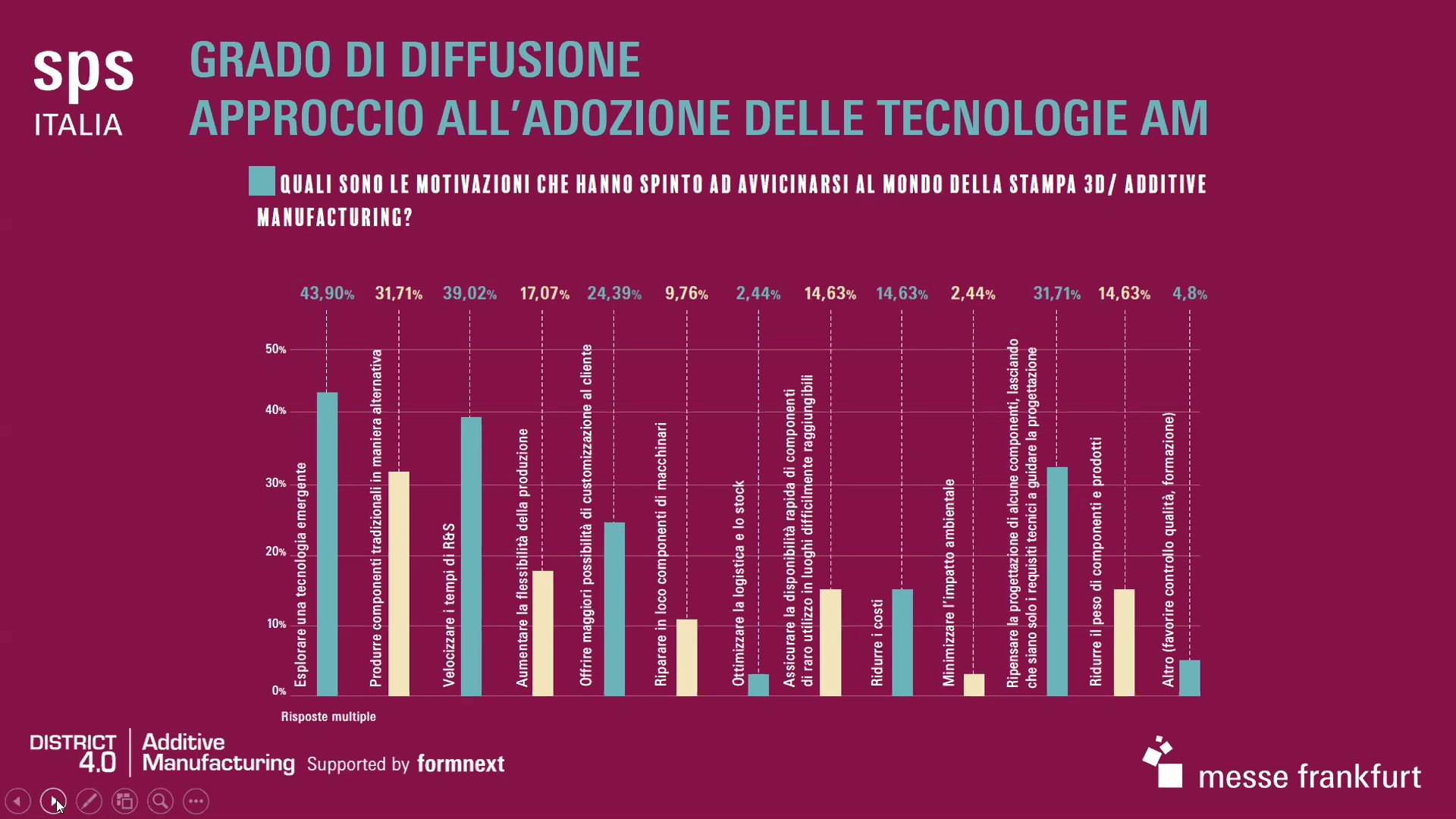

Dallo studio, inoltre, emerge una diffusa convinzione che i sistemi di manifattura additiva siano una tecnologia promettente e capace di dare ritorni dell’investimento piuttosto rapidi. Oltre il 60% dei partecipanti al sondaggio ha già iniziato a sperimentare, se non addirittura a introdurre l’Am nei cicli di lavorazione, con esiti positivi (aspettative corrisposte o superate) nel 95% dei casi. Ma ancora più interessante è il fatto che fra le aziende che non le ha ancora utilizzate (circa il 40% del campione), i 4/5 pensano a un potenziale utilizzo nel medio termine, che porterebbe gli utenti nei prossimi anni oltre il 90%. Lo studio evidenzia poi una diffusa richiesta di know–how specifico, che viene cercato prima di tutto nelle università e nei service di stampa.

Chi ha partecipato allo studio: anche pmi e decisori aziendali non strettamente tecnici

Secondo la prof.ssa Bianca Maria Colosimo del Made (Competence Center del PoliMI), dall’analisi del campione di rispondenti emergono tre fatti: primo, a rispondere non sono stati solo i tecnici (che sono meno del 50%), ma anche un 40% di figure che si occupano di strategie, vendite, marketing e gestione del rischio, con il 25% delle risposte da figure apicali (proprietario, amministratore delegato, direttore generale), a dimostrare che le tecnologie Am vengono viste come opportunità per il posizionamento competitivo dell’impresa. Secondo, i due terzi delle risposte (64%) arrivano dal comparto Pmi, mentre solo il 36% da grandi o grandissime aziende. Questo potrebbe significare che le tecnologie del 3D printing vengono percepite come “democratiche”, grazie a costi di ingresso non proibitivi. Terzo punto, il settore dal quale sono arrivate più risposte è quello della meccanica e dei beni strumentali, seguito, a grande distanza, da Automotive, Pharma/Medicale, Beni di consumo/Moda, Packaging e Aeronautica/Spazio.

Tecnologia sotto osservazione da parte di aziende di tutti i tipi

Le aziende italiane stanno tenendo sotto attenta osservazione gli sviluppi tecnologici in materia di Am. Colosimo nota per esempio che ben 40 aziende su 100 seguono con attenzione le tecnologie basate sul material jetting, che in prospettiva futura presentano vantaggi interessanti (in fatto di risoluzione e produttività per esempio) ma che oggi devono ancora superare alcuni limiti, in particolare per quanto riguarda i materiali metallici (soprattutto quelli ad alto punto di fusione). Le tecnologie a letto di polvere e quelle stereolitografiche completano il podio delle più interessanti per le aziende italiane.

Non è un problema di budget ma di strategia aziendale: la stampa 3d può generare nuovi modelli di business

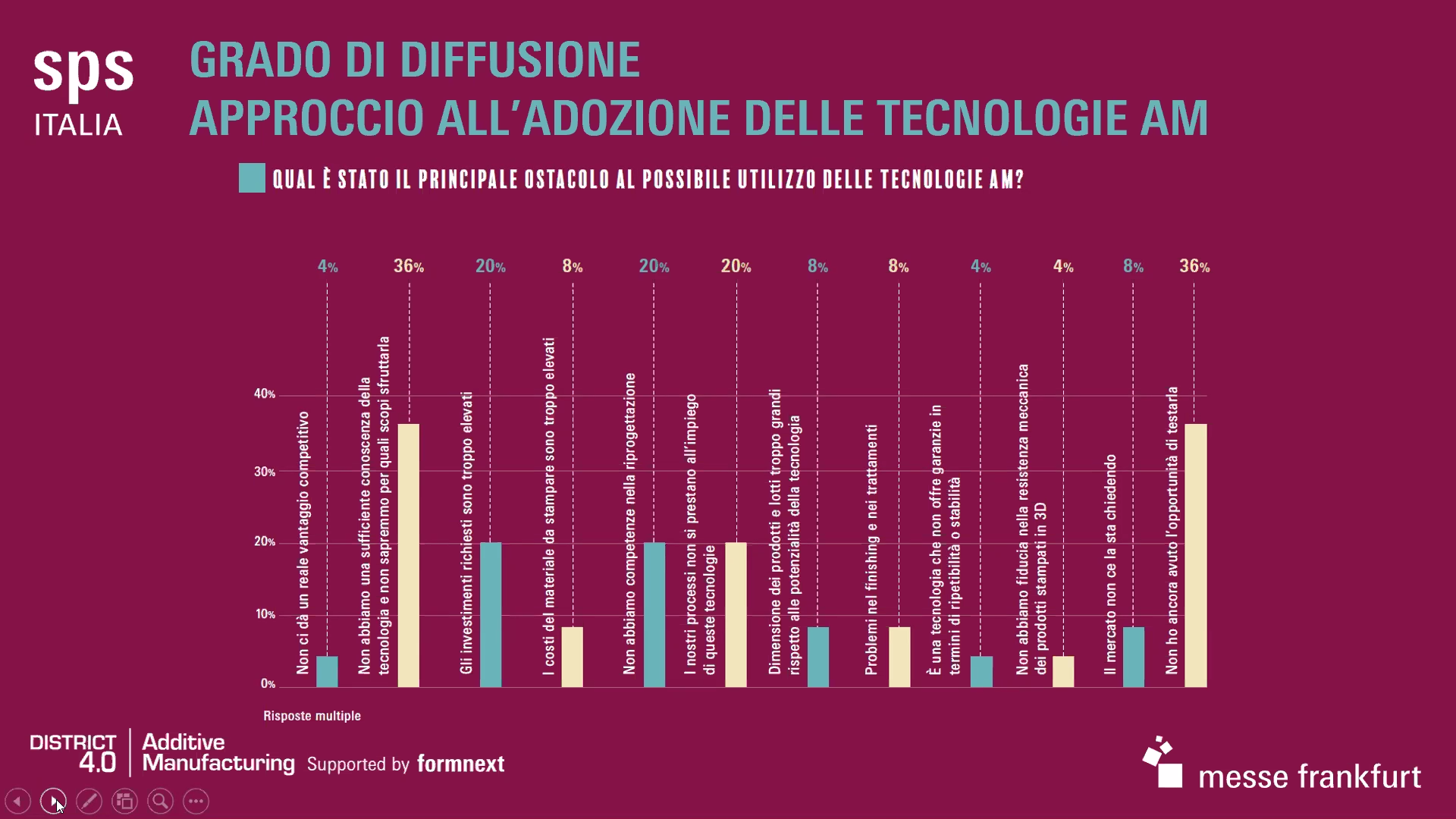

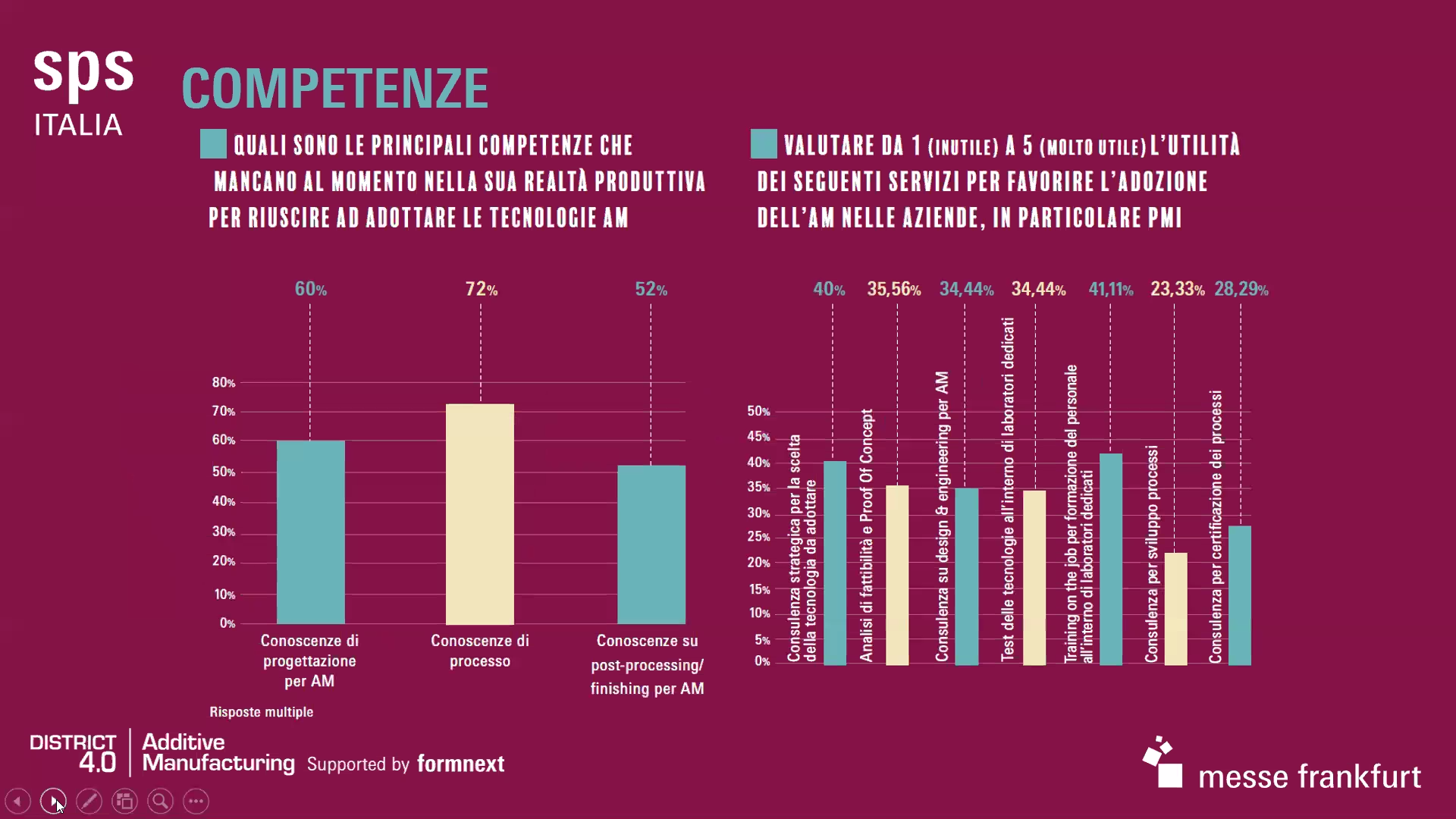

Fra le difficoltà segnalate dalle aziende nell’adozione delle tecnologie Am, quello dell’investimento economico sembra essere poco sentito: appena il 20% ha segnalato il budget come problema. Secondo Luca Iuliano, Presidente del Cim4.0 (il Competence Center del PoliTo), «uno degli ostacoli più concreti riguarda la mancanza di competenze e di professionisti con formazione specifica sulle tecnologie, i materiali e i processi».

I vantaggi concreti delle tecnologie additive: che cosa ne pensano le aziende

«Una fetta importante di potenziali fruitori dell’Am ha ancora poca chiarezza sugli impatti in termini di costo e di valore aggiunto» ha detto il professor Fernando Auricchio, dell’Università degli Studi di Pavia. Ma anche se non sono state in grado di quantificare un Roi, la maggior parte delle aziende che ha integrato tecnologie additive ha individuato con chiarezza dei vantaggi. Il 73% segnala una riduzione dei tempi di progettazione e produzione, e il 27% ha riscontrato una riduzione dei costi. Altri vantaggi, sono la riduzione dei tempi di commercializzazione, l’ottimizzazione della biocompatibilità dei componenti, maggiore competitività, e possibilità di realizzare soluzioni non ottenibili con i metodi tradizionali. Oltre alla presentazione dello studio, il webinar di Sps è stato occasione per parlare di vari aspetti dell’additive manufacturing con alcune aziende impegnate “sul campo”, sia come utenti della tecnologia sia come produttori.

Avio Aero: additive manufacturing genera sostenibilità economica per l’azienda, ma anche ambientale e di impatto sociale.

Paolo Calza, di Avio Aero, ha posto l’accento sugli aspetti di sostenibilità, declinati su tre diversi livelli: quello economico, quello dell’impatto ambientale (efficienza dell’uso delle risorse), ma anche quello dell’impatto sociale. «Il tema ambientale è quello che ci è più caro – afferma Calza – va verificato nell’intero ciclo di vita del prodotto, dal design, all’estrazione delle materie prime, dal manufacturing alla distribuzione, dall’esercizio al fine vita: capire se la tecnologia produce una cosa difficile da smaltire».

Cominciamo dal design e dal “rapid prototyping”. «Mi riduce i tempi di progetto, oppure posso fare più iterazioni per arrivare a un design migliore, che mi garantirà maggiore efficienza, minori emissioni e in generale un migliore esercizio, magari anche per un tempo più lungo. Altro tema importante è la produzione: nell’additive metto il materiale solo dove serve, al contrario delle tecnologie sottrattive dove si genera scarto, che va gestito. Anche la distribuzione può essere un aspetto interessante. Si parla molto del concetto “print where it is needed”, ovvero produrre dove serve il pezzo, con macchine posizionate nelle varie location. Anche questo aiuta a risparmiare risorse». Anche nella parte di fine vita dei prodotti l’additive può portare benefici. Si può rallentare l’obsolescenza di un prodotto stampandone on demand i ricambi, eliminando così le costose scorte di magazzino. E in futuro ci saranno servizi per recuperare i materiali di partenza dai pezzi creati in Am giunti a fine vita, chiudendo il cerchio del riciclo.

Hp 3D Printing: per creare valore con l’additive ci vuole formazione, e anche noi la facciamo

Hp produce macchine industriali per la stampa 3D, sia polimerica sia per metalli, adatte quindi non solo a prototipazione ma anche alla produzione. «Hp è nel 3D printing da circa 4 anni e ci siamo resi conto che nel processo di acquisizione da parte dei clienti la tecnologia è sempre un passo avanti rispetto alle competenze e conoscenze del mercato – afferma Eleonora Giacometti di Hp 3D printing – abbiamo quindi bisogno di formazione, e per questo abbiamo implementato una serie di training atti proprio ad agevolare l’adozione della stampante 3D. Facciamo formazione su 3 obiettivi principali. Primo, aiutiamo i clienti a identificare le parti che conviene stampare in 3D. Secondo, aiutiamo progettisti e ingegneri a progettare le parti con una logica additiva e non sottrattiva, come erano abituati prima. Terzo, aiutiamo a implementare la stampa additiva nel processo di produzione. Quindi accompagniamo i nostri clienti in quella che sarà, a nostro avviso, la fabbrica del futuro».

La manifattura additiva sta conquistando sempre più la produzione di serie, ma cosa ne pensa Hp 3D Printing? «Hp ha messo sul mercato delle stampanti capaci di produrre parti funzionali, riducendo i tempi di realizzazione e i costi. La nostra tecnologia è in grado di seguire l’intero processo di produzione, dalla progettazione alla prototipazione, dalla produzione alla supply chain. L’elenco dei vantaggi in produzione e supply chain è lungo – pensate solo alla possibilità di stampare pezzi di ricambio on demand – ma in particolare c’è un suggerimento di Giacometti che farà drizzare molte orecchie: «Sgravi fiscali e crediti d’imposta arrivano oggi a dimezzare l’investimento necessario per dotarsi di tecnologie additive».

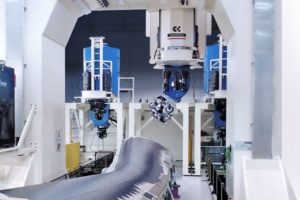

Camozzi Machine Tools: progetti in ambiente aperto, senza camera calda. Investimenti sul post-process

Parte del Gruppo Camozzi, questa azienda ha una lunga esperienza nella produzione di macchine per manifattura additiva di componenti di grandi dimensioni, utilizzate per settori molto specialistici, dall’aerospaziale alla nautica, fino all’energia. Per “grandi dimensioni” intendiamo oggetti lunghi anche diversi metri. Fra gli esempi portati da Matteo Arnoldi, principal technologist Emea, troviamo shelter militari (sorta di container usati come centri di comando mobili), barche, stampi per formare parti in fibra di carbonio. Le macchine Camozzi hanno la particolarità di lavorare in ambiente aperto, ovvero a temperatura ambiente e non in camera calda, con ovvi vantaggi in fatto di consumi energetici e praticità di installazione. «Nella stampa di pezzi di grandi dimensioni ci sono criticità da affrontare, come per esempio la gestione termica del pezzo in lavorazione, soggetto a contrazioni o dilatazioni nella fase di stampa». Gestire bene il comportamento del pezzo diventa dunque fondamentale per far sì che risulti corretto nelle condizioni di utilizzo. Che potrebbero essere molto diverse da quelle nelle quali è stato prodotto: per esempio, gli stampi per fibra di carbonio vengono prodotti a temperatura ambiente ma poi utilizzati in autoclave a 180 gradi, e quindi bisogna prevedere fin dall’inizio le variazioni di dimensioni del prodotto in fase di utilizzo reale. Altre criticità possono essere più specifiche di determinati utilizzi, come per esempio la tenuta al vuoto.

Un altro aspetto importante quando si producono pezzi molto grandi è quello del post-processing. «Per noi è un aspetto fondamentale. Lavorando con grandi pezzi abbiamo l’obiettivo di estrudere quanto più materiale è possibile, e raggiungiamo un determinato livello di finitura che può essere sufficiente in alcuni casi e insufficiente in altri. Quindi dopo la produzione additiva si passa a una fase di finitura realizzata in tecnologia sottrattiva, tipicamente con frese a 5 assi che provvedono ad asportare la parte superficiale del materiale termoplastico. In genere si tratta di una finitura superficiale, ma a volte l’esigenza può essere dovuta a tolleranze dimensionali, o anche alla necessità di alleggerire parti del prodotto – non tanto per motivi di peso, quanto per esempio per favorirne il bilanciamento termico, cosa importante per esempio nel caso degli stampi – o ancora per realizzare dettagli specifici come canali per la trasmissione del vuoto negli stampi di contornatura». Altre operazioni di finitura riguardano la lucidatura, l’applicazione di sigillanti o rivestimenti, o la verniciatura.

Aidro Hydraulics & 3D Printing per i sistemi idraulici

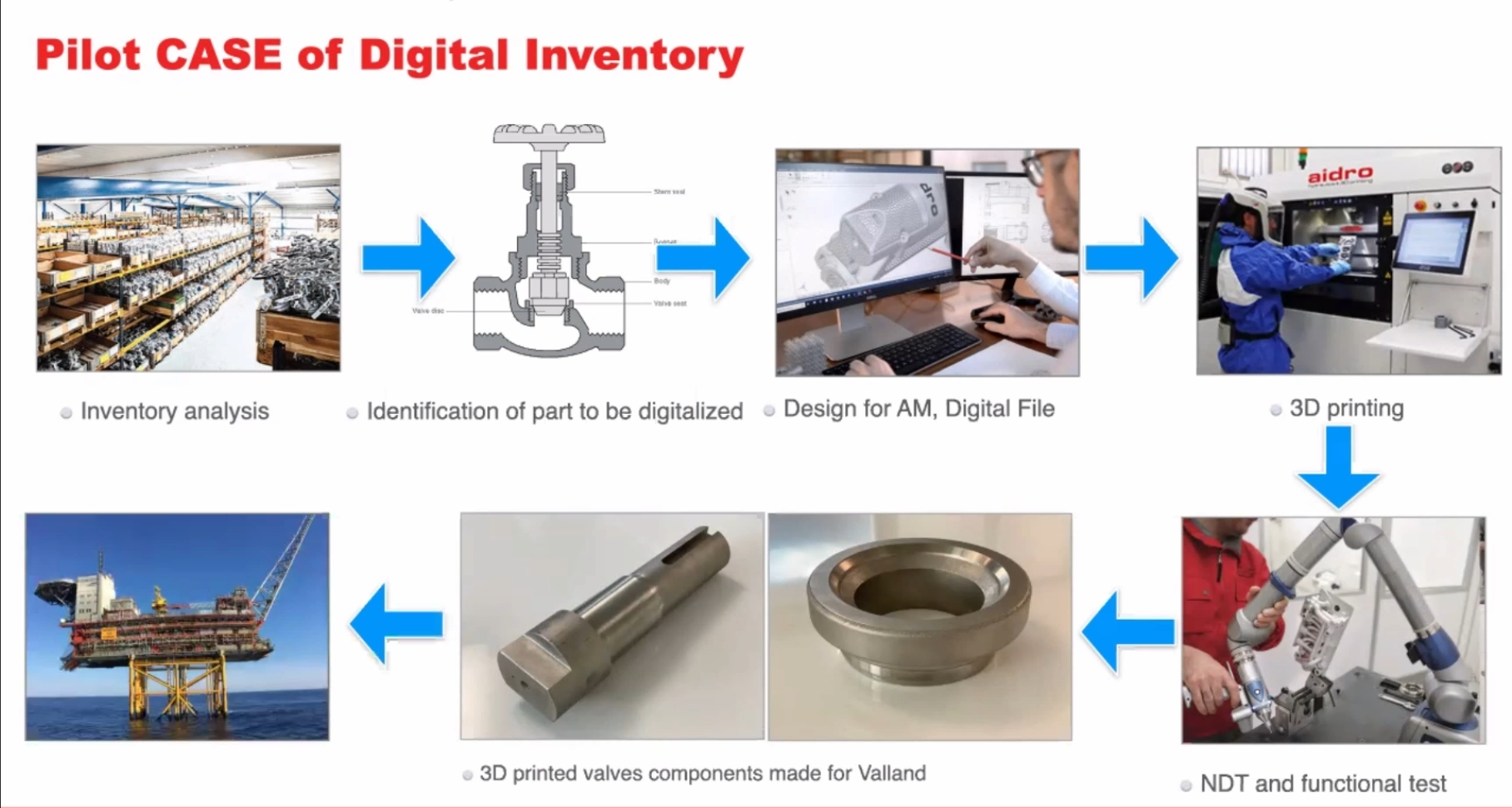

Specializzata nella produzione di sistemi idraulici, Aidro vanta un dipartimento interno dedicato alla progettazione e produzione di apparati idraulici mediante tecnologie additive, usando 3D printing, finitura Cnc, reverse engineering e trattamenti termici. «All’interno dei processi di digitalizzazione, le tecnologie additive svolgono un ruolo molto importante – dice Valeria Tirelli, ceo – si è già accennato al discorso “produco dove e quando voglio”, ma ovviamente quest’affermazione va contestualizzata. Serve una normativa, degli standard che permettano di qualificare i pezzi prodotti in 3D, e quindi garantiscano che tutto il processo, e tutta la supply chain, seguano delle procedure ben definite. È un’attività che stiamo facendo in sede internazionale insieme a molti colleghi, cito per esempio l’American Petroleum Institute o la fondazione Dnv, proprio allo scopo di dotarci di standard che permettano all’utente finale, a chi installerà un pezzo fatto in 3D in un impianto o in un sistema, di avere delle garanzie sulla funzionalità del componente». Tirelli ha mostrato esempi pratici del significato di queste proposizioni: uno in particolare, realizzato con un’azienda italiana, riguarda pezzi di ricambio per valvole nel settore oil&gas. I pezzi sono stati realizzati senza essere riprogettati per l’additivo, semplicemente riproducendo in ogni dettaglio le parti preesistenti. Il processo inizia con l’analisi dei magazzini, l’individuazione dei pezzi che possono essere digitalizzati, e la creazione dei relativi file di progetto digitali da parte di progettisti con competenze specifiche. I file vengono stampati con macchine a letto di polvere e poi avviati a una fase di test anche funzionali, in modo da assicurare il corretto funzionamento e da poter consentire l’installazione della parte con tutte le garanzie del caso.

Stratasys: personalizzare un prodotto con l’additive manufacturing

Cosa vuol dire personalizzare un prodotto con l’additive manufacturing? Giuseppe Cilia di Stratasys, azienda leader nella produzione di stampanti 3D, ci porta l’esperienza di un cliente Usa che produceva cuffie audio personalizzate anatomicamente, partendo dalla foto del padiglione auricolare del cliente. «Questo è un esempio tipico di personalizzazione in ambito 3D printing, e visto che coinvolge l’anatomia richiama un po’ certe produzioni che si fanno in ambito medicale» spiega Cilia. L’additive rende economicamente fattibili le serie limitate e il “lotto 1”, perché non ha la penalizzazione data dal costo delle attrezzature a corredo (stampi per esempio).

«Un altro esempio interessante a questo proposito è Florenradica, che opera nell’ambito del fashion, e in particolare degli accessori moda. Florenfashion usa tecnologie Stratasys, in particolare fotopolimeri a base acrilica, per realizzare oggetti simulando in modo realistico materiali, compresi i trasparenti colorati, che con tecnologie tradizionali avrebbero richiesto una lunga serie di lavorazioni». Altri esempi di personalizzazione vanno dalla produzione di singoli prototipi di apparecchiature complesse, alla realizzazione di elementi “end of arm” per i macchinari di linee di produzione manifatturiere, fino alla realizzazione di macchine automatiche le quali spesso vengono prodotte in pochissimi esemplari.

Eos: tecnologie additive nel contrasto alla pandemia

C’è un ultimo punto che non è stato fin qui toccato, ed è il ruolo delle tecnologie additive nel contrasto alla pandemia di coronavirus. Ne ha parlato Giancarlo Scianatico di Eos, azienda specializzata nella produzione di macchine per la stampa 3D industriale di alta fascia.

«L’additive esce rinforzato da questa grave situazione. Tutti noi addetti ai lavori da anni ripetiamo che è importante ripensare il proprio processo produttivo, pensando all’additive all’interno del contesto industria 4.0. E ora si è creata una situazione grave che ci ha fatto vedere chiaramente quali sono gli svantaggi di un mondo industriale ancora poco digitale, e di come sia veramente importante la possibilità di avviare produzioni locali o customizzate». Soprattutto nel caos totale dei primi mesi, alcune persone ebbero l’intuizione di utilizzare macchine additive, principalmente quelle per la stampa di polimeri, per produrre parti di ricambio introvabili (come le valvole dei respiratori), mezzi di protezione individuale (tipo le visiere) o componenti con i quali modificare prodotti industriali per trasformarli in strumenti medicali (per esempio le famose maschere da snorkelling trasformate in simil-respiratori). «È stato, diciamo così, un esercizio stilistico. Non possiamo dire che abbiano risolto il problema, visto che per apparecchi medicali in particolare servono certificazioni eccetera, ma è servito a farci capire quanto sia importante poter produrre a casa nostra, poter decidere in qualunque momento cosa vogliamo produrre, e soprattutto poterlo portare velocemente lì dove serve». È stato dunque un ottimo esercizio, e anche, ammettiamolo, un’ottima mossa di marketing. Ma ora è necessario capire come valorizzare davvero questa tecnologia, perché a inizio pandemia tutti si sono lanciati “con il cuore oltre l’ostacolo”, ma senza pianificazione, coordinamento, nulla. Come va utilizzata dunque questa tecnologia? «Il messaggio è che il Covid ci ha permesso di testare sul campo quali possono essere i vantaggi dell’Additive. Ma ora che questo test è stato fatto, e i risultati possono essere traslati anche in altri comparti industriali, e non solo sul medicale, è necessario capire quale tecnologia utilizzare, quando utilizzarla, con che tipo di materiali e, come diceva Valeria Tirelli, è fondamentale comprendere tutti quegli iter di certificazione e di controllo di qualità che vanno seguiti per presentare un prodotto davvero valido sul mercato. Quindi, l’additive si è rafforzato, molte aziende si sono subito mosse con nuove applicazioni in vari settori, e questo inevitabilmente porterà a un beneficio nel prossimo futuro, perché tutte queste applicazioni, una volta validate, aumenteranno i volumi di produzione e l’intero comparto dell’Am ne trarrà beneficio».

Scianatico si è detto colpito dalla piccolissima percentuale di aziende che, nello studio, indicavano come possibile applicazione il settore della produzione dei ricambi. «Mi ha fatto molto pensare il fatto che solo il 3% delle aziende veda l’additive come tecnologia da usare nei ricambi. Eppure quello è un settore dove ci sono grandi benefici visibili e tangibili, anche perché nella ricambistica non serve nemmeno ripensare gli oggetti. Si tratta solo di lavorare su un modello di business diverso, come ha fatto vedere Tirelli. Questo ci fa capire che ci sono ancora tanti settori, applicazioni, modelli di business da esplorare. E il fatto che pochissime aziende trovino interesse in quegli ambiti ci fa capire che c’è ancora tantissimo da fare in termini di comunicazione».