Linee robotizzate che raccolgono, smistano e sinterizzano le polveri per la stampa 3D senza l’intervento umano. Sistemi laser che fondono miscele di particelle “in volo”. Macchine in grado di produrre strutture con geometrie che ricordano le forme biologiche e in grado di svolgere funzioni aggiuntive come la dispersione del calore. Solo alcune fra le soluzioni di additive manufacturing, che sette fra scale-up, organizzazioni e start-up hanno illustrato giorni fa al Mecspe Connect, versione digitale della più importante fiera dedicata alle innovazioni per l’industria manifatturiera. In palio c’è la possibilità di diventare fornitori di una grande azienda, integrando la propria proposta nei processi produttivi di quest’ultima.

Le presentazioni, infatti, sono avvenute nell’ambito della challenge indetta dalla multinazionale dell’energia e dell’automazione Abb, che in Italia è un Lighthouse Plant, e quindi una fabbrica destinata a fare da dimostratore degli sviluppi di tecnologie “applicate”, a far constatare anche ad imprese più piccole che certe soluzioni tecnologiche avanzate sono realizzabili ed efficaci.

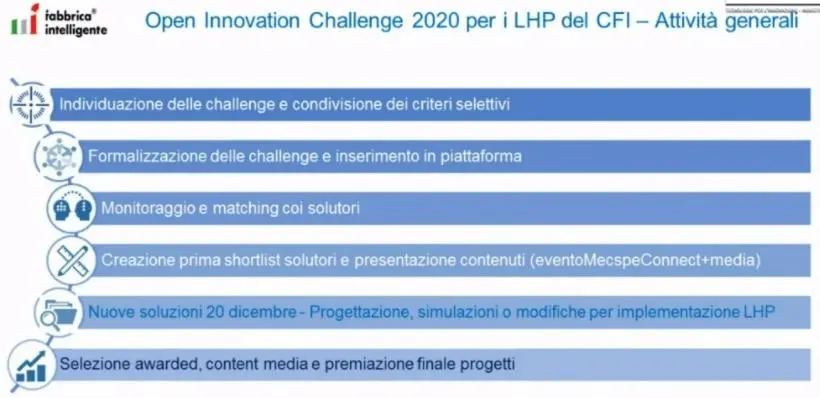

A sua volta la challenge è parte dell’iniziativa XFactory Open Innovation Challenge (Xfoic), lanciata dal Cluster Fabbrica Intelligente (CFI) – l’associazione presieduta dal ceo di Ansaldo Nucleare e cdo di Ansaldo Energia Luca Manuelli che riunisce aziende, Regioni, associazioni, università ed enti di ricerca con l’obiettivo di creare una comunità manifatturiera avanzata, stabile e competitiva. Xfoic contempla anche una sfida della multinazionale della siderurgia Ori Martin-Tenova, altro Lhp del CFI, che sarà oggetto di altro articolo di Industria Italiana. Qui si tratta della sfida di Abb.

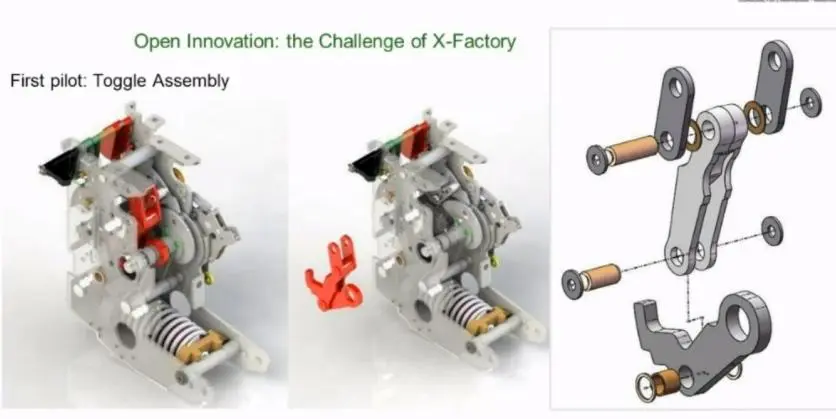

Il Lighthouse include tre siti italiani della multinazionale, quelli di Dalmine, di Santa Palomba e di Frosinone, dove si produce un’intera gamma di interruttori: rispettivamente, media, bassissima e bassa tensione. L’impianto Faro sta portando avanti un ambizioso piano di digitalizzazione, automazione e introduzione di nuove tecnologie che culminerà nella digital supply chain e cioè nella completa integrazione della filiera. In vista di ciò, un passaggio di grande rilievo è l’implementazione dell’additive manufacturing, che consente di realizzare componenti avanzati “in casa” e al momento in cui servono, senza scorte di magazzino. Come vedremo, il problema è che questo genere di manufacturing non è, attualmente, adatto ad una produzione seriale; lo scopo dell’Impianto Faro è appunto quello di superare il vincolo dei piccoli lotti. Di qui la challenge.

Secondo il modello concordato con CFI, la challenge prevede due fasi. La prima, per partecipare alla quale occorreva aderire entro il 23 ottobre, comportava la possibilità di candidare le soluzioni e anche di esporle al Mecspe, poi bloccato dal Covid-19. Le sette start-up e organizzazioni selezionate (Aidro, Lab 3D engineering, Additive Italia, Iris, l’Università di Pavia, .Zero, AmdEngineering) grazie all’edizione online Mecspe Connect, hanno potuto presentarle e discuterne insieme al production development manager di Abb Luigi Semeraro, affiancato da tutto il team di produzione e in presenza del cluster manager CFI Paolo Vercesi. Altri solutori possono comunque iscriversi alla seconda fase, visto che il termine ultimo è fissato per il 20 dicembre. I vincitori saranno identificati entro l’inizio del 2021. L’inserimento di tutte le candidature è consentito grazie al supporto della piattaforma OpenInnovation Challenge, resa disponibile da Regione Lombardia.

Gli obiettivi generali del Lighthouse Abb

Quanto agli stabilimenti citati, Industria Italiana se ne è occupata più volte: articoli in materia possono essere reperiti in questa pagina, in questa e in quest’ultima. Comunque sia, in quanto Lighthouse, Abb persegue traguardi importanti: essere un dimostratore “vero” di soluzioni che sono sperimentate anzitutto nei tre impianti; diventare un benchmark per le imprese del nostro Paese che hanno a che fare con le tecnologie utilizzate dalle fabbriche italiane di Abb; e infine far sì che queste ultime assumano un ruolo di assoluto rilievo nel contesto del colosso svizzero-svedese.

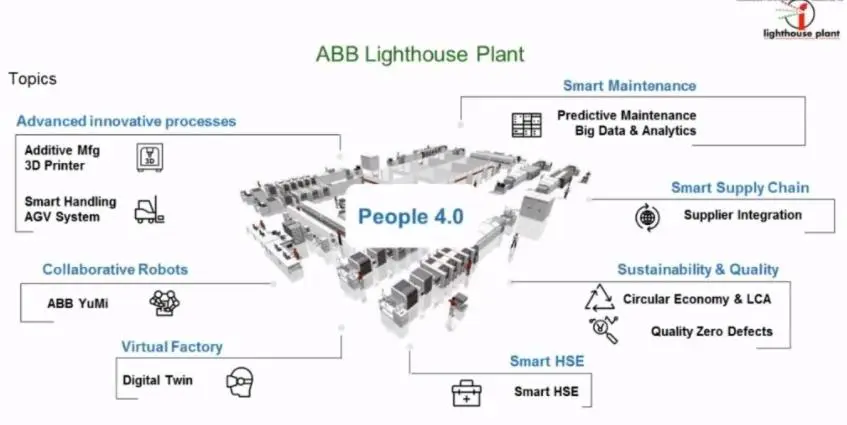

Come fare? Come ha affermato l’advanced processes and technologies manager di Abb Fabio Golinelli, in altra intervista ad Industria Italiana, «Abb ha una propria Roadmap, che contempla la fabbrica virtuale, i robot collaborativi, i flussi di processo autonomi, la manutenzione predittiva, l’economia circolare, lo sviluppo del personale, la qualità zero-difetti, la sicurezza, l’ambiente smart, la digital supply chain e infine i componenti polimerici e i metalli». L’obiettivo di una filiera integrata può essere conseguito, secondo Abb, solo con il potenziamento delle competenze del personale. Di qui, il tema “people 4.0”: oltre un anno fa l’azienda ha condotto, insieme al Dih Lombardia sui propri dipendenti, un assessment, per rilevarne il grado di maturità digitale. Ne è nato un piano di open innovation interna, con la definizione di gruppi che propongono progetti innovativi.

Dopo ciò, si è passati all’open innovation esterna. L’azienda, per competere meglio sul mercato e creare valore, deve pertanto ricorrere a soluzioni, competenze tecnologiche, idee provenienti “da fuori”, e cioè da un vasto mondo composto da centri di ricerca, start-up, imprese innovative, a volte anche consulenti, programmatori e singoli inventori. Per questa iniziativa Xfoic è stato preso in considerazione uno degli ingredienti più importanti del piano, l’additive manufacturing.

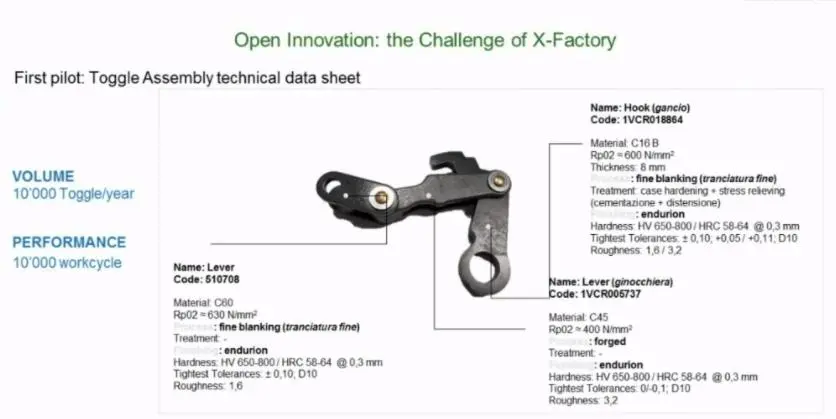

La challenge del Lighthouse Abb

Uno dei problemi che si cerca di superare con la challenge è quello dei piccoli lotti. Queste tecnologie additive, contemplate nel percorso tecnologico e di ricerca avviato dal Lighthouse con il supporto della RoadMap elaborata dal CFI, hanno anche di limiti. La stampa 3D dei componenti metallici, infatti, non si è dimostrata in grado, finora, di trovare un ruolo nel contesto della produzione su media o larga scala. Il metal additive manufacturing ha senz’altro altre qualità: ad esempio, consente di creare, con un solo pezzo, componenti che prima erano realizzati associando, saldando e incollando numerosi elementi. È un vantaggio considerevole, perché ciò comporta la riduzione degli spazi in magazzino, quella del numero dei fornitori necessari e anche quella dei costi dovuti ai tempi di progettazione, di montaggio e agli errori umani. Non occorre investire in stampi, e con la stampa 3D possono essere realizzate forme avveniristiche, con geometrie complesse e non realizzabile con le tecniche tradizionali, sfruttando al meglio le modalità di progettazione collaborativa comunemente usate.

Resta il problema principale: per adesso, con la metal additive manufacturing si realizzano per lo più componenti di macchinari che si reperiscono con difficoltà sul mercato. Di qui la challenge. Serve un’idea per dare una svolta “seriale” a questa tecnologia. Tecnicamente, poi, come ha affermato Semeraro, ci sono altre questioni da risolvere. Si pensi al problema del cambiamento delle polveri quando si utilizza la stessa macchina miscele di polveri diverse. O a quello dei tempi di produzione post processing, o ancora a quello della disposizione dei macchinari in vista della sicurezza. Così, sempre per Semeraro, Abb potrebbe optare non per un solo candidato, ma più aziende concorrenti per definire la soluzione finale.

I solutori e le soluzioni

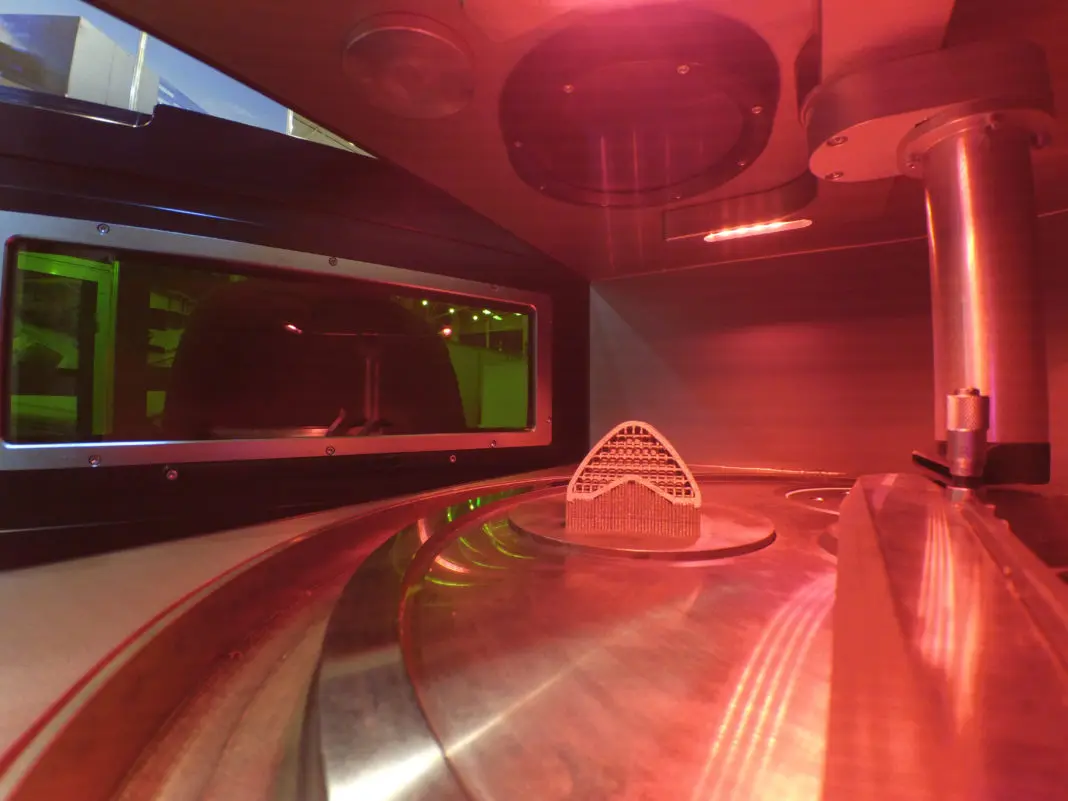

1) scAMbio, lo scambiatore di calore metallico che ricorda le forme organiche

Aidro Hydraulics & 3D Printing è un’azienda familiare di Taino (Varese) fondata nel 1982 da Paolo Tirelli, ingegnere del settore idraulico. Nel contesto della manifattura additiva, Aidro mira a realizzare componenti con geometrie “impossibili” con le tecniche tradizionali, dotandoli di sensoristica embedded per la manutenzione predittiva, aumentandone le prestazioni, riducendone il peso e l’ingombro, accorciando i tempi di fornitura e diminuendo i costi di manutenzione. Un esempio è scAMbio, lo scambiatore di calore smart in Am metallico con strutture che ricordano le forme organiche e biologiche. Le superfici interne “crescono” strato su strato grazie al processo di fusione laser della polvere. scAMbio non presenta saldature né giunti. Per il co-owner Tommaso Tirelli va ricordato che Aidro si occupa dell’intero ciclo del prodotto, «dal design, con analisi termo-fluido dinamica, alla produzione in stampa 3D, ai test di collaudo e alla raccolta di dati in IoT». Il progetto ha già vinto due bandi di concorso aggiudicandosi due co-finanziamenti a fondo perduto dai Competence Center Made di Milano (96mila euro) e Cim4.0 di Torino (20mila).

2) “No Hands”, la stampa 3D senza intervento umano

Il progetto “No Hands” della Lab 3D Engineering di Calusco d’Adda (Bergamo) è caratterizzato dal fatto che non c’è una attività manuale nella realizzazione di un componente in 3D. Ci sono quattro passaggi fondamentali: stampante; depowder; sinterizzazione; controllo qualità. E tra l’uno e l’altro, per il caricamento e per gli spostamenti dei materiali e per le lavorazioni, intervengono cinque bracci robotici. L’ultima fase viene svolta grazie a scanner 3D e all’intelligenza artificiale. «Tecnicamente – ha affermato il titolare Federico Di Fazio – il sistema può funzionare senza operatore».

3) Additive Italia punta sul metal binder jetting

Il metal binder jetting funziona così: un agente liquido viene depositato da una testina di stampa su uno strato di polvere metallica per formare il prodotto finale. In genere, si procede a strati: una volta completato il processo sul primo layer, la base viene abbassata per passare a quello successivo. Punta su questo procedimento Additive Italia di Almenno San Bartolomeo (Bergamo). Il componente in metallo viene generato sulla base del modello matematico elaborato digitalmente dall’intelligenza di un programma dedicato che dispone di un’alta capacità di calcolo e che integra i dati della forma e della tecnologia metallurgica. Secondo il ceo di Additive Italia Marco Preziosa, con questa tecnica si elimina il post processing; inoltre i costi del procedimento sono molto simili a quelli dei sistemi tradizionali di stampa 3D.

4) Li-Mo Flex, la linea automatizzata che fonde le polveri metalliche “al volo”

Iris è una Pmi innovativa di Orbassano (Torino). Fondata nel 2012, ha realizzato un percorso di crescita nell’economia circolare, con moduli funzionali per il recupero di risorse idriche, energetiche e materiali; e nelle tecnologie di processo, sviluppando applicazioni industriali basate sul laser, con focus particolare nella saldatura e nell’additive manufacturing. È membro del Mesap, il Polo di innovazione regionale “Smart Products and Manufacturing”. La soluzione proposta è Li-Mo Flex, una linea flessibile robotizzata costituita da robot antropomorfi standard, attrezzabili con moduli di lavorazione interscambiabile. Si intende utilizzare il processo Ded “direct energy deposition” che si serve del laser per fondere le polveri metalliche “in volo” durate il loro percorso di discesa verso la superficie. Tra i moduli della linea, anche quelli per la scansione 3D, per la finitura, per la saldatura, per la presa riconfigurabile e i cobot. Secondo uno dei fondatori dell’azienda, Manuel Lai, «per realizzare la soluzione occorre stringere partnership con altre imprese».

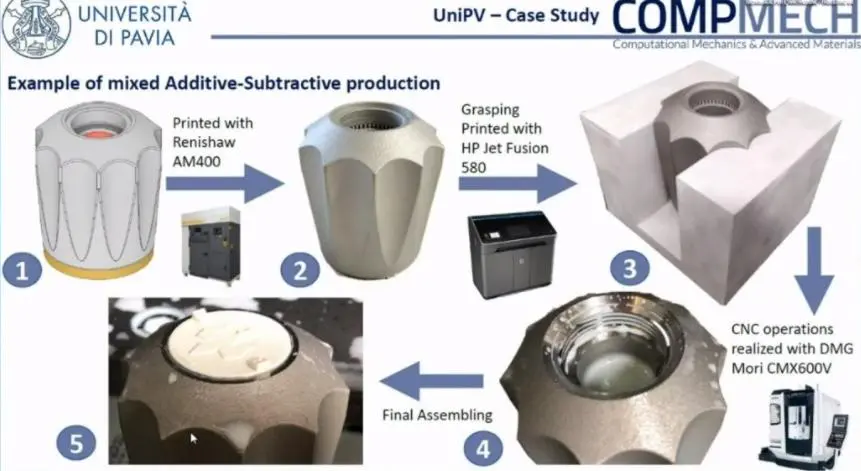

5) Università di Pavia, una filiera chiusa per le industrie basata sulla tecnologia di stampa 3D metallica

Dal punto di vista delle competenze e delle macchine a disposizione, i laboratori di additive manufacturing dell’Università di Pavia sono molto attrezzati. Ad esempio, una Hp Jet Fusion 580 Color, una Connex Object 260, una Renishaw Am400 e una Dmg Mori Cmx 600V, che dispone di una grande camera da 600 mm per 500 per 900. L’ateneo è in grado di lavorare materiali molti diversi tra di loro. La soluzione prevede che le macchine siano utilizzate nel contesto di uno stesso ciclo produttivo. Anzitutto il componente verrà analizzato e ottimizzato per studiarne il design ideale per la stampa 3D; quindi, le sue prestazioni termiche e meccaniche saranno simulate con metodi ad elementi finiti per prevederne il comportamento. In una seconda fase il pezzo sarà stampato e sottoposto, se necessario, ad adeguato trattamento termico; nonché rimosso dalla base e preparato per le post-lavorazioni: per questo step verranno in aiuto altre tecnologie di stampa 3D non metallica con le quali si potranno realizzare afferraggi e staffaggi su misura per bloccare l’oggetto all’interno del Cnc senza danneggiarlo. Verranno, quindi, effettuate le attività necessarie a rimuovere i supporti e a portare in tolleranza le superfici richieste. Infine, grazie all’uso di un tastatore a precisione micrometrica, si svolgeranno vari cicli di misurazione per qualificare le lavorazioni effettuate. Su richiesta del committente si potranno anche realizzare prove per qualificare il componente del punto di vista fisico e meccanico. Secondo il docente al dipartimento di ingegneria civile e architettura Ferdinando Auricchio, le competenze di simulazione termo-meccanica consentono peraltro di compensare con precisione le geometrie, ottenendo le misure desiderate.

6) Processo in più fasi per .Zero

L’approccio di .Zero si divide in più fasi. Anzitutto la ricerca, e quindi l’esame dei requisiti (estetici, ambientali, funzionali, normativi e altro) e quello dei materiali idonei al processo. In secondo luogo la co-progettazione (insieme all’azienda interessata). Qui conta una particolare metodologia, la Dfam, che prende in considerazione le prestazioni e l’affidabilità del componente nel corso del suo intero ciclo di vita; e qui rileva l’ottimizzazione topologica, e cioè lo studio, effettuato con software di nuova generazione, per ridefinire la forma di un pezzo meccanico, permettendo di alleggerirlo con la sottrazione di materiale inutile ai fini delle proprietà del pezzo. La terza fase è la produzione. Secondo il co-founder Elia Schiavi, si privilegiano tecnologie che rispondono ai requisiti della serialità e che siano in grado di interfacciarsi con i sistemi automatici dell’azienda. La start-up punta sull’automazione dei processi, soprattutto la fase di post-processing che ad oggi è quella che vede il maggiore coinvolgimento dell’uomo. Per Schiavi, consentire ai robot di intervenire attivamente in operazioni di finitura, controllo e logistica può ridurre notevolmente il tempo ciclo.

7) AmdEngineering, servizio additivo completo

La bresciana AmdEngineering ha un’esperienza ventennale in materia di tecnologie additive, in importanti settori di applicazione tra cui il motorsport, il luxury boat, il fashion, il medical, l’automotive, l’aerospace, l’aeronautics e l’industria, tra cui i comparti steel e foundry. AmdEngineering si pone come fornitore di un servizio a 360 gradi, che va dall’ingegnerizzazione del prodotto e del processo alla realizzazione di beni in serie. L’azienda sta realizzando il suo network di imprese per presentarsi come capocommessa. La soluzione proposta si basa su questi punti chiave: analisi ed individuazione dei requisiti del componente, e dei vincoli dovuti alle caratteristiche fisiche, chimiche e meccaniche; esame dei costi attuali di produzione e individuazione del target price; studio dei materiali e delle tecnologie additive adatte al caso; simulazione del nuovo concept e design; comparazione dei costi tra la tecnologia tradizionale e quella nuova; definizione del layout di fabbrica additiva, implementata nel contesto lean attuale; acquisto stampanti e macchine adiacenti; e infine, attività di ricerca e sviluppo. Secondo il ceo Andrea Buccelli, «fondamentale è la fase di ingegneria. Si può ripensare completamente il componente, partendo dai vincoli, e ponendo materiale solo attorno ad essi e solo dove è indispensabile». Inoltre, si può procedere anche al reverse engineering: si scannerizza un componente vecchio per rimodellarlo con la tecnologia additiva.

Nel contest, ma non al Mecspe Connect

Per motivi tecnici, la bolognese 3D4Mec di Ivano Corsini non ha potuto partecipare alla presentazione online. Tuttavia, la sua proposta “Velocizzare la produzioni di componenti meccanici con stampanti 3D per metalli specialistiche” sarà ugualmente oggetto di esame e selezione.

Le proposte della seconda fase

Alla fine dello scorso mese, risultavano depositate altre due soluzioni, da parte di altrettante imprese e start-up. Insieme a tutte quelle che si candideranno entro il 20 dicembre, anche queste parteciperanno alla selezione finale, che si terrà entro gli inizi del 2021.