di Paolo Del Forno ♦ Settant’anni all’insegna dell’ innovazione. La fabbrica di Ossuccio, sul lago di Como, coordina l’attività di sei unità produttive del Gruppo nel mondo con un centro R&D per la progettazione e la manifattura dei trasmettitori di pressione, dal Power all’ Oil&Gas e oltre. Lo stabilimento è all’avanguardia nel processo di digitalizzazione grazie a un software sviluppato in home per la gestione globale del prodotto, l’attività di lean, e un evoluto processo di automazione. Nel futuro anche un Experience Center Industry 4.0

La storia dell’Industria Italiana è fatta di tante piccole e grandi storie, di piccole e grandi fabbriche, di insperati successi, subitanei fallimenti, di grandi innovazioni e di piccole tradizioni. Tra queste storie, una esemplare vicenda di resilienza, – nel passaggio attraverso le trasformazioni produttive della manifattura, e in vista dell’approdo alla quarta rivoluzione industriale – , è offerta da quella che potremmo definire la “fabbrica sul lago”, ovvero quello che è ora lo stabilimento ABB di Ossuccio – acquisito nel 1987 dalla Asea Brown Boveri, colosso dell’energia e dell’automazione con sede a Zurigo, 132mila dipendenti e un fatturato di 35,4 miliardi di dollari – sulla sponda occidentale del Lago di Como, ora centro di eccellenza per la produzione di misuratori di pressione. La fabbrica comasca è parte di ABB Italia (6mila dipendenti; 2,4 miliardi di fatturato; quota export pari al 67%) guidata dal country manager Mario Corsi.

Una mission storica: misurare con precisione

Una fabbrica nata nel 1936 a Milano sotto il nome del fondatore, l’ingegner Mario Tieghi, trasferita sul lago nel 1943, in piena Seconda Guerra Mondiale, per proteggere dai bombardamenti degli Alleati una produzione allora strategica per la Regia Marina Italiana, relativa al controllo delle emissioni dei fumaioli delle navi. Uno stabilimento rinnovato prima nel 1977, e da ultimo nel 2015, che è riuscito nel corso degli anni ad adeguarsi continuamente, seguendo l’evoluzione del mercato e anticipando le necessità produttive, avendo come bussola l’attività di ricerca e sviluppo che le permette oggi di essere, nell’ambito di ABB, un punto di riferimento mondiale.

La gamma dei prodotti che ha caratterizzato negli anni la storia della fabbrica parte dagli strumenti per caldaie navali a quelli per l’industria petrolchimica, passando attraverso il trasmettitore ad equilibrio di forze (deltapi), ai quadri di controllo. Negli ultimi anni le strategie del gruppo ABB hanno focalizzato la produzione dell’azienda sulle misure di pressione. La fabbricazione di valvole, lo sviluppo di strumenti e sistemi di controllo hanno lasciato posto oggi alla ricerca, progettazione e manifattura dei trasmettitori di pressione.

La fabbrica di Ossuccio e ABB

Lo stabilimento comasco opera all’interno della divisione Industrial Automation della multinazionale svizzera-svedese come parte della Business Unit Measurement & Analytics che realizza i prodotti per il monitoraggio dei processi produttivi. Questi sono innanzitutto i cosiddetti prodotti da campo, quelli adibiti alla misura delle pressioni, delle temperature, vale a dire i prodotti di base per il controllo dell’intero processo e degli asset. Nel novero, vanno contati gli analizzatori sia dei liquidi, che dei gas, e ancora gli strumenti relativi alla force measurement, ovvero la misurazione delle forze dei processi produttivi dei metalli.

La Business Unit di ABB conta una ventina di fabbriche dislocate in tutto il mondo. L’unità produttiva di Ossuccio è il centro di riferimento per quanto riguarda le pressioni ed è dotata di un elevato livello di tasso tecnologico dal punto di vista dell’automazione e del controllo dei processi a livello globale. Solamente qui viene fabbricato il sensore, che è il cuore dello strumento di misurazione. Il completamento del prodotto, con l’assemblaggio e calibrazione del trasmettitore, viene realizzato sia a Ossuccio, sia in altri cinque stabilimenti nel mondo, con le assembly unit localizzate in India, Cina, America (due) e Germania.

E’ quindi Ossuccio che ha la responsabilità a livello mondiale della product line delle pressioni, della vendita dello strumento, del suo intero ciclo di vita e della strategia commerciale. Tutti aspetti, come vedremo, inseriti in una organizzazione produttiva dalle caratteristiche gestionali avanzate che consentono il coordinamento globale. Questa funzione guida dello stabilimento non vale solo per la quotidianità della produzione, ma anche e soprattutto per le innovazioni tecnologiche e per la cultura rivolta all’innovazione, una costante del DNA di questa fabbrica nella sua evoluzione ormai quasi secolare.

Nel Dna della fabbrica: Ricerca & Sviluppo

Ossuccio infatti ospita la struttura di ricerca e sviluppo ABB sia per la Business Unit, ma soprattutto per quello che riguarda tutto il mondo delle pressioni. «Il compito principale del nostro dipartimento R&S è relativo allo sviluppo e al progresso del sensore, che noi definiamo il cuore del misuratore di pressione. Noi studiamo, realizziamo e definiamo la tecnologia alla base del sensore per tutto il gruppo ABB. Siamo sempre alla ricerca di materiali e nuove tecnologie – spiega il Dott. Matteo Suma, responsabile della Business Unit Measurement & Analytics per tutto l’ Hub Sud Europa – qui ospitiamo le competenze per il mondo delle pressioni, tenendo presente che nel momento in cui bisogna sviluppare un nuovo prodotto ci si avvale delle capacità anche degli elementi singoli : se c’è bisogno di un ingegnere meccanico, di un esperto di software, di un esperto di sensoristica, si attinge al know how della nostra struttura utilizzandolo anche per altre attività all’interno del gruppo».

Dalle esigenze del mercato ai progetti speciali

Questa struttura di ricerca e sviluppo ha in forza al momento 15 ingegneri. Lavorano secondo una dinamica interna che segue linee guida di proposta di innovazione del prodotto conseguenti alle logiche generali del mercato, ma anche e soprattutto si dedicano a quelli che sono i progetti speciali. «Sono due linee parallele -precisa Suma -. Noi studiamo la realtà del mercato e andiamo a coprire dei gap e/o sperimentiamo nuove tecnologie; inoltre, sviluppiamo alcune attività ad hoc. Un esempio è il progetto Mose di Venezia, per il quale abbiamo messo a punto una tecnologia specifica: ci era stato chiesto di soddisfare il monitoraggio del movimento delle barriere che controllano il sistema con un metodo non convenzionale per la misura della posizione delle barriere stesse. Il problema è stato risolto utilizzando un modello speciale di trasmettitore di pressione totalmente stagno progettato appositamente dall’ufficio Ricerca e Sviluppo. Ad oggi ci ritroviamo con una soluzione ad hoc per quel progetto, però ci stiamo rendendo conto che diverse realtà hanno la necessità della gestione delle barriere d’ acqua. Ecco come un prodotto nato su esigenze specifiche trova un suo ulteriore sfruttamento in situazioni analoghe ma profondamente diverse».

Brevetti e nanotecnologie

L’area R&S di Ossuccio sforna annualmente dai 3 ai 4 brevetti, e ne mantiene attivi una quarantina, tutti relativi agli strumenti di pressione. La salvaguardia della proprietà intellettuale è attuata anche con altri strumenti, ad esempio con un flusso costante di pubblicazioni che riportano alla struttura l’attribuzione dell’innovazione, impedendo che altri copino. Molte realizzazioni recenti derivano dallo studio dei materiali, essenziale per un prodotto che si caratterizza per essere a contatto nel suo funzionamento con fluidi che possono essere abrasivi, criogenici, aggressivi, corrosivi. Uno degli ultimi brevetti riguarda un sistema di protezione delle membrane di processo basato sulle nanotecnologie.

«Si tratta – spiega l’Ing. Eugenio Volonterio, responsabile mondiale del settore pressioni di ABB e dell’unità produttiva di Ossuccio – di una deposizione di titanio, attuata con una tecnologia particolare proprietaria che consente di avere un resistenza incredibile a tutte le sollecitazioni meccaniche. Se uno prende uno di questi oggetti, di queste membrane, e prova a romperla con tutta la sua forza, con un cacciavite, non riesce neanche a scalfirla nonostante mantenga una flessibilità eccezionale, come una molla. Non preclude la funzionalità ma è resistentissima. E’un sistema nano-strutturato che è già in produzione e del quale continuiamo a scoprire nuove possibilità -aggiunge Volonterio -. Ad esempio è perfetto per evitare l’adesione quando ci sono dei processi tipo quelli delle plastiche, che sono molto densi e che tendono ad attaccarsi alle membrane.»

Formazione e competenze, una tradizione consolidata

La ricerca e la formazione delle competenze sono una tradizione per la fabbrica, che si puo’ datare nei suoi inizi al 1974, quando l’ing. Mario Tieghi assieme alla Associazione Industriali di Como, decise di costruire a Lenno, comune contiguo a Ossuccio, una scuola professionale per meccanici ed elettricisti, ora chiamata ENFAPI. Al giorno d’oggi periodicamente lo stabilimento di Ossuccio ospita giovani diplomandi per un paio di settimane, una opportunità per trasferire la conoscenza di un mondo del lavoro che è in continuo cambiamento e anche per identificare potenziali talenti. Per quaranta anni le maestranze locali si sono formate in loco, mentre gli ingegneri arrivano da un attento recruiting nelle università. «L’ R&S è per i giovani ingegneri il punto di partenza. – dice Suma – Iniziano a fare le analisi, a sviluppare un pò di know how con gli esperti e dopo tre-quattro anni di esperienza qui, cominciano a muoversi nell’ ambito della produzione o in altri reparti.»

Lo stretto legame con il territorio da una parte, e la dimensione globale dell’articolazione produttiva dall’altra, è un dato sorprendente e caratteristico della fabbrica di Ossuccio. «Il fiore all’occhiello di questa realtà è proprio il link tra tre elementi fondamentali: la tecnologia, la tradizione, e la passione» sottolinea Suma. Tecnologia: una cultura dell’innovazione applicata alla produzione di strumenti che sono sempre nati con esigenze specifiche, caratteristica della gestione del passato e che è stata ereditata in toto. E passione perché, secondo Suma «la gente del posto vive la fabbrica come fosse qualcosa di suo, non come un elemento a sè stante». Due anni fa, per l’inaugurazione dello stabilimento rinnovato, le porte sono state aperte alle famiglie di tutti i dipendenti e alle autorità locali, con una eccezionale partecipazione. E in questa fabbrica Industria Italiana entra per vedere quale sia il grado di assessment a Industry 4.0, quali le caratteristiche dell’automazione del ciclo produttivo, come si attua l’articolazione della produzione su scala globale.

Il sensore per la misurazione di pressione

Dal cancello dello stabilimento, veicolati da una logistica “leggera” ben organizzata in base a principi lean e affidata a spedizionieri privati, escono ogni anno dai novanta ai centomila trasduttori, ovvero i sensori che sono l’elemento centrale degli strumenti per la misurazione della pressione nei processi produttivi. Di questi, un terzo sono già montati sul prodotto finito, vale a dire il trasmettitore di pressione destinato al mercato nazionale e internazionale, tutti gli altri dalle sponde del lago di Como arrivano alle Assembly Unit vicine ai mercati gobali di riferimento.

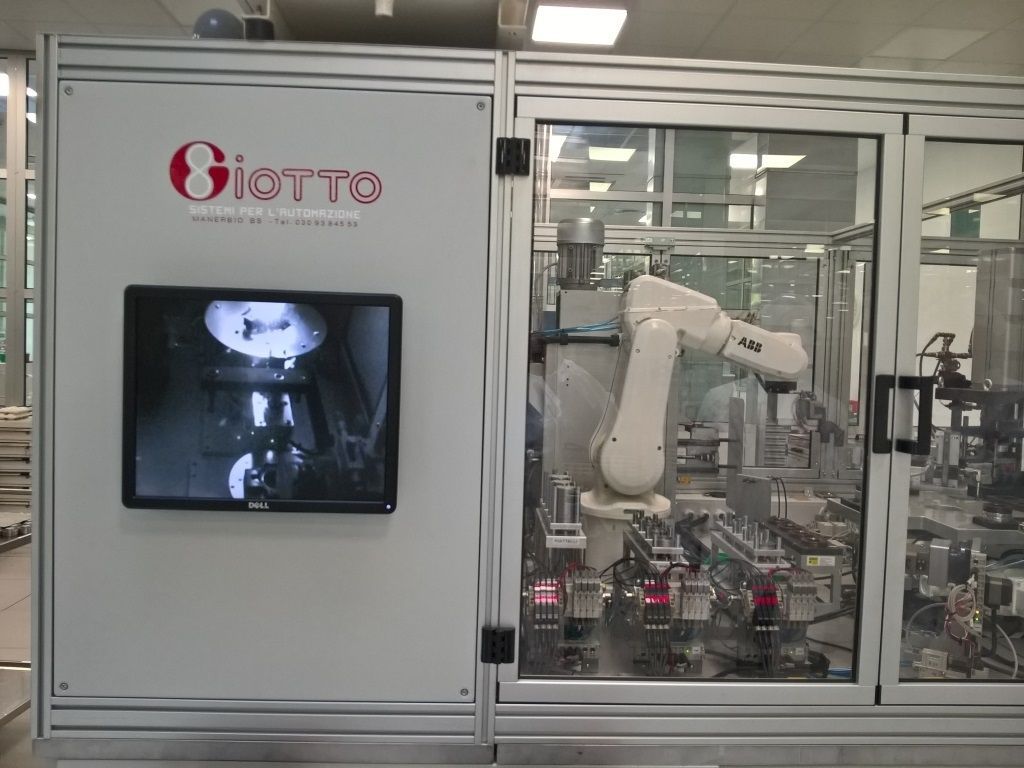

Il cuore dello stabilimento – che occupa una superfice di 9500 metri quadrati – è la cosiddetta “Camera Bianca”: da qui escono i sensori che poi passano alla fase di caratterizzazione legata alle esigenze del processo produttivo specifico, e alla taratura, prima del collaudo definitivo e l’avvio alla destinazione. Nella Camera Bianca, che controlla l’emissione delle polveri in un ambiente semi sterile, operano in camice e cuffia le maestranze. Essa raccoglie in sé i tre diversi livelli di automazione che coesistono nello stabilimento: uno a operatività con controllo prevalentemente umano, uno affidato a un robot cartesiano, l’ultimo a un robot antropomorfo di più recente introduzione.

L’automazione

Al momento, il sito di Ossuccio, dove lavorano 120 persone, ospita diverse isole automatizzate in cui sono all’opera 15 robot ABB. La loro introduzione è cominciata nel 2009 con un robot dedicato al montaggio automatico dei componenti magnetici del sensore, ed è proseguita in maniera costante negli anni con altre automazioni come ad esempio un robot dedicato alla brasatura del sensore e alla saldatura dei body del trasduttore, fino ad arrivare all’ultima introdotta dedicata al montaggio automatico dei sensori di pressione relativa. Con la spinta all’automazione “abbiamo ottenuto tre vantaggi -dice Suma -: primo: la riduzione di quelle attività a basso valore aggiunto, quelle più alienanti per l’uomo. Secondo: un miglioramento dell’accuratezza dello strumento, del sensore, e di conseguenza il miglioramento della precisione della misura. E terzo: l’efficienza, per cui il vero punto è stato quello di prendere le risorse, toglierle da un’area e dedicarle ad un’altra, agevolando la crescita del know how.” La realtà di questa unità ABB, oltre al rilievo dell’R&S di cui si è già detto, ha due ulteriori elementi qualificanti. L’unicità della tecnologia applicata al segmento di riferimento del prodotto, e l’attività di lean.

Una risposta su misura per le necessità del cliente

Da punto di vista tecnologico, il sensore prodotto sfrutta un principio induttivo, di proprietà dell’azienda e interamente sviluppato dalla struttura di ricerca e sviluppo di Ossuccio. «Sul mercato ci sono sensori che operano in base a un principio piezo resistivo; in questo caso viene utilizzato un chip che viene inserito eventualmente nel sensore che legge lo spostamento – spiega Suma- In questo caso il prodotto è più copiabile e soprattutto meno flessibile rispetto alle esigenze del cliente.» Al contrario, la tecnologia applicata ad Ossuccio consente tutte le caratterizzazioni che vengono richieste da progetti speciali. «Il nostro know-how derivato da questa parte induttiva – continua Suma – ci permette differenziare anche la produzione e il ciclo produttivo».

In quanto alla lean «il team è molto orientato verso quelli che qui chiamiamo i progetti di opex, operation excellence, ovvero quel continuo processo di valutazione e di miglioramento non più sul prodotto ma sul ciclo produttivo, sul modo di lavorare, sull’ottimizzazione del layout. E’ questo processo che origina gli input per tutti gli investimenti in ambito automazione.»

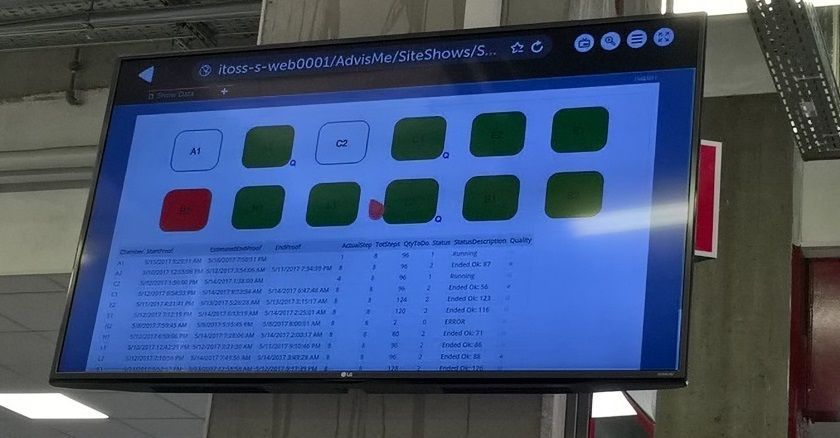

Seguiamo ora la gestione del ciclo produttivo sulla sua scala globale, e vediamo quale è lo strumento che rende possibile ottimizzare il ruolo centrale di coordinamento di questo sito. Si tratta di una piattaforma software, Dipros, nata in home, che consente di gestire dallo stabilimento lacustre tutte e sei le assembly units che si occupano, nel mondo, della produzione dei misuratori di pressione.

DiPros dialoga con il mondo

Spiega Volonterio: «Il DiPros, che sta per Distribuite Production System, riceve l’ordine di produzione in formato elettronico, digitale, e lo inserisce nell’iter produttivo impostando il coordinamento di tutte le macchine che devono assemblare l’oggetto. I sensori che escono dalla fabbrica, a vederli così, sembrano molto standard e molto ripetitivi, ma in realtà hanno un grado di customizzazione elevato secondo diverse variabili: ad esempio dal punto di vista del range di misura o dell’unità di misura dei materiali. Al ricevimento degli ordini di produzione, il DiPros seleziona già quali targhette stampare, su che stazione di calibrazione deve andare l’oggetto, quali saranno i punti di calibrazione e soprattutto mantiene una tracciabilità dei dati dal materiale grezzo fino al serial number del prodotto. Il monitoraggio è eseguibile su tutte e sei le fabbriche, – prosegue Volonterio – quindi attraverso un PC l’operatore può vedere per esempio a Shanghai che strumento stanno tarando, le prestazioni di questo strumento, quanto ci hanno messo a farlo, se funziona bene o male; insomma può monitorare completamente la produzione. »

DiPros oltre a essere un punto di forza nella gestione globale della produzione che parte da Ossuccio, è un abilitatore della digitalizzazione “Noi abbiamo, all’interno della nostra fabbrica, una quantità spropositata di dati grezzi,- spiega Volonterio – a cui DiPros ha accesso per gestire il sistema produttivo. Ma in realtà si potrebbe fare molto di più, e questo è il passo importante che faremo a breve. Il traguardo in vista è la Big Data Analitycs.”

Uno sguardo nel futuro digitale

Il gruppo ABB punta alla digitalizzazione con il marchio di riferimento ABB Ability. In quanto alle sue fabbriche ABB lascia ai singoli siti autonomia nell’intraprendere le proprie analisi dati, ma le diverse unità produttive fanno massa comune condividendo le varie esperienze. Quindi nel gruppo ABB convivono diversi livelli di progressione verso Industry 4.0, a partire dalle eccellenze quali Dalmine e Frosinone. A che punto è Ossuccio? Se visto dallo sviluppo delle isole robotizzate, molto avanti, ma «Non basta avere solo queste isole robotizzate,- dice Suma – bisogna legarle tra di loro, con una visione del processo in continuo e non come stand alone in ogni singola unità. Vogliamo arrivare al monitoraggio in continuo dell’intero processo, dove l’analisi dei dati porta ad individuare le aree di ottimizzazione, non solo nella gestione del ciclo produttivo, ma soprattutto nell’attività delle unità esterne alla fabbrica.» E’ questa la meta in vista per lo stabilimento.

«L’obiettivo è una manutenzione preventiva delle macchine connesse e dialoganti tra loro. – spiega Suma- I dati forniti ci permettono innanzitutto di migliorare sempre più l’accuratezza dello strumento prodotto. Ogni volta che la macchina ha un problema, la prima conseguenza immediata è l’impatto sulla qualità del prodotto, e successivamente abbiamo un effetto negativo sull’efficienza produttiva complessiva. Il vero passo avanti ,-prosegue Suma- sarà disporre delle informazioni che ci permettono di guidare la società incaricata delle manutenzione degli impianti. Oggi il maintenance è legato a piani basati sulla serie storica degli eventi e/o sull’esperienza della società esterna. Disporre dei dati ci permette di avere il pieno controllo della manutenzione, e quindi di guidare anche da un punto di vista contrattuale aziende partner che ci danno questo genere di supporto.»

Verso l’IoT

Nella prospettiva futura, è importante ricordare che tutti gli strumenti prodotti sono IoT ready: «Al momento stimiamo di avere oltre tre milioni di trasmettitori funzionanti nei vari impianti nel mondo che hanno tutti una comunicazione digitale permessa dai sensori a bordo: sono tutti interconnessi – spiega Volonterio -. Il sensore è un aspetto molto importante, perché consente di accedere da remoto a delle informazioni di processo che sono fondamentali. Il controllo remoto di un impianto, la calibrazione remota dei sensori, sono già in fase avanzata di sviluppo; nello stabilimento di Bangalore in India nell’ambito di ABB Ability abbiamo un’area dove operano 400 sviluppatori. Io ho visto sperimentato il controllo da remoto di una piattaforma petrolifera, dove si poteva accedere addirittura ai nostri strumenti di campo.»

Gli ambiti presenti e futuri di mercato

Non a caso viene citato l’esempio della piattaforma petrolifera: l’Oil&Gas è, soprattutto per il mercato italiano, uno dei settori in cui maggiormente vengono impiegati i prodotti e i servizi ad essi connessi che escono dallo stabilimento di Ossuccio. Il market share globale di ABB, parlando solo dello strumento misuratore di pressione, va dal 3 al 5 per cento. La quota italiana, grazie alla presenza di EPC contractors di livello internazionale (Saipem ad esempio), sale anche al di sopra del 10/15 per cento. Il sito comasco soddisfa le caratteristiche di diversi segmenti di mercato; oltre all’ Oil&Gas, la chimica, il Food&Beverage, il Pulp&Paper. Globalmente però la prevalenza d’impiego è nel Power che assorbe il 40 per cento del business.

Inoltre, come sottolinea Suma «ABB sfrutta molto la leadership che ha nel mondo dell’automazione nei sistemi di controllo dei processi del pulp & paper o nei metalli, e di conseguenza si porta dietro la sensoristica di riferimento». Per quello che riguarda le prospettive di mercato l’attenzione ora è puntata sul quello americano, che ha visto negli ultimi anni un forte investimento complessivo del gruppo, con un market share in crescita sia per il Power che per l’Oil & Gas. Altri segmenti stanno maturando in seguito alle opportunità che nascono da esigenze specifiche del cliente e che a loro volta orientano i progetti. In Italia un protagonista interessante stanno diventando le multi-utility, molto recettive sull’innovazione digitale e la gestione dei big data. «Un esempio recente – dice Suma – riguarda la messa a punto di un avanzato strumento di controllo per la rilevazione di prossimità di perdite di gas dalle reti urbane.»

Uno showroom Industry 4.0?

In ultimo una osservazione relativa alla presenza sul territorio dell’opificio, a dir poco discreta. Lo stabilimento è situato a fianco dell’alveo di un torrente in una valletta il cui accesso, a poche centinaia di metri dalla riva del lago, non fa minimamente sospettare l’esistenza di un sito produttivo così importante. Un impatto ambientale minimo, che nella sostanza, non vede emissioni di residui di lavorazione o consumo di risorse naturali (l’acqua utilizzata per la lavorazione è contenuta in un circuito chiuso).

La fabbrica, racconta la storia ABB di Ossuccio, puo’ convivere con il territorio che la ospita anche se così fragile e carico di valenze culturali e ambientali che implicano un presidio attento della sua funzionalità ai fini principali della valorizzazione turistica. Presupposto favorevole per la realizzazione di un progetto che, partendo dalla disponibilità di spazio acquisita dopo la razionalizzazione della produzione nello stabilimento, prevede, nel giro di pochi anni, l’allestimento di un’area espositiva, un “Experience Center” destinato ad illustrare ai visitatori (clienti, studenti, e perché no, turisti) l’esperienza della fabbrica digitale in vari settori, con focus sull’oil & gas. All’ Experience Center di Ossuccio si allineeranno altre tre realizzazioni dello stesso genere in Cina, Inghilterra e USA, ciascuna dedicata ad un determinato settore di riferimento per la Business Unit.

ABB intende riportare la fabbrica, quella nuova di Industry 4.0, al centro dell’interesse collettivo. Ossuccio sembra uno dei migliori luoghi da cui partire.