di Marco de’ Francesco ♦︎ L’azienda italiana, in collaborazione con iProd, mostra alla grande fiera tedesca della lavorazione dei metalli la sua macchina ad asportazione che promette di essere tre volte più produttiva di un centro di lavoro e di effettuare il cambio di pezzi in soli 15 minuti. L’obiettivo è di consentire la produzione solo di ciò che si è certi che verrà venduto

Si chiama Multicenter la macchina ad asportazione che promette di essere tre volte più produttiva di un centro di lavoro e di effettuare il cambio di pezzi in soli 15 minuti. Record di velocità e flessibilità ottenuti grazie ai tre mandrini operativi al contempo, che consentono di svolgere più lavorazioni in parallelo sui pezzi, riducendo tempi e costi. La macchina è lo strumento che realizza la filosofia e il “metodo” di Porta Solutions di Villa Carcina (Brescia), secondo la quale va prodotto solo il venduto, per azzerare le spese di magazzino. E che ha consentito all’azienda di 80 dipendenti di triplicare il fatturato negli ultimi tre anni, raggiungendo quota 20 milioni.

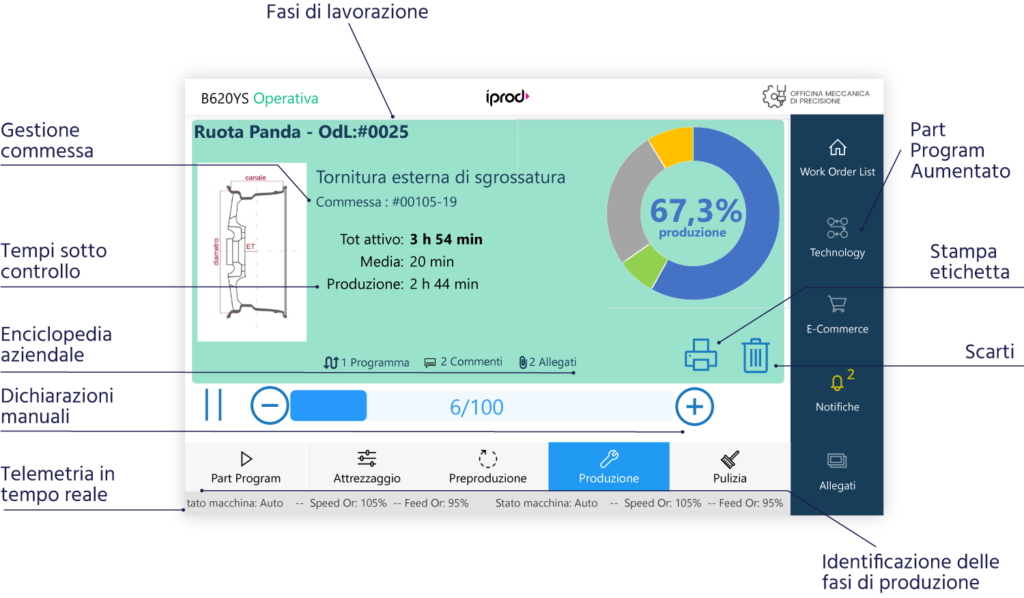

Ora la macchina è arricchita dal Mop, un particolare Mes (sistema informatizzato che gestisce funzione produttiva dell’azienda, dagli ordini al magazzino agli avanzamenti in quantità e qualità) realizzato da IProd in collaborazione con la software house pisana Alleantia: è in grado di aggiornare la pianificazione real time. Multicenter sarà presentato per la prima volta a Emo, la più importante fiera del mondo per la lavorazione dei metalli che si terrà ad Hannover tra il 16 e il 21 di settembre; dove sarà annunciata l’ultima versione, in grado di lavorare pezzi da 50 per 50 cm. Ne abbiamo parlato con il Ceo di Porta Solutions, Maurizio Porta, e con il fondatore e Ceo di iProd Stefano Linari.

La flessibilità produttiva, questione centrale per la manifattura

La flessibilità produttiva è la capacità di realizzare prodotti differenti in via quasi automatica, senza lunghi tempi di attrezzaggio e di cambio del prodotto – che rappresentano attività a valore zero per l’azienda. Minimizzare gli intervalli di set-up è una questione centrale per l’industria e al contempo un obiettivo molto sentito dalla manifattura, a causa dei grandi mutamenti che i modelli produttivi hanno subito negli anni. Cambiamenti che costituiscono un riflesso della volontà dell’utente finale, sempre più orientato ad un’esperienza personale di utilizzo del prodotto; ciò, insieme a nuove tecnologie che lo consentono, ha determinato l’avverarsi di processi di customizzazione. La diversificazione qualitativa, peraltro, non è l’unico fattore da considerare: la saturazione della domanda ha senz’altro influito sulla necessità di realizzare nuovi modelli strutturati di produzione, che funzionino solo con i mezzi assolutamente necessari allo scopo.

Il metodo di Porta Solutions: produrre solo il venduto

Certo è che in molti settori, la produzione di massa si avvia al tramonto. «In un certo senso – afferma Maurizio Porta, Ceo e titolare di Porta Solutions – l’azienda che guido ha tenuto negli anni un percorso paradigmatico in rapporto ai cambiamenti in atto. È stata fondata nel 1958, e produceva macchine transfer, quelle che mettono insieme operazioni di carico e meccanismi di trasferimento. Sono costituite da più stazioni di lavoro che operano al contempo. Ecco, erano i tempi in cui, per produrre, occorrevano macchine da lavoro molto veloci, rigide e d efficienti, simili ad una Formula 1. Come le nostre transfer, che si occupavano di lotti numericamente considerevoli di pezzi indifferenziati. Le aziende, d’altra parte, tendevano a produrre per il magazzino, perché tanto in breve tempo i pezzi sarebbero stati acquistati. Poi, già nei primi anni Duemila, è cambiato tutto. Ci si è resi conto che non si poteva competere con i numeri della produzione di massa in arrivo dalla Cina e dall’Oriente in generale. Su questo terreno, eravamo e siamo perdenti, anche per una mera questione di costi. Per molte aziende-clienti, si trattava di cambiare lavoro, e di puntare sui lotti medi, che invece sono alla portata della manifattura occidentale».

Ma non è soltanto una questione tecnica. «Si trattava, e si tratta, di cambiare paradigma: le aziende, che hanno sempre considerato i lotti minori come una disgrazia, devono imparare a valutarli come una opportunità. E devono apprendere a produrre soltanto ciò che è stato già venduto, in base agli ordini che in giornata i commerciali portano in azienda: significa operare senza magazzino, con più cash e minore dipendenza dagli istituti di credito. Devono adattarsi alle esigenze del mercato in modo rapido ed economico». Dunque, secondo Porta, il vero prodotto della sua azienda è il metodo che Porta Solutions insegna alle imprese-clienti in vista della flessibilità. «Abbiamo reinterpretato il messaggio della lean manufacturing, che considera uno spreco le risorse utilizzate per un obiettivo diverso dalla creazione del valore per il cliente; e strutturato un insieme di criteri per la riorganizzazione dell’azienda, al fine di renderla la più snella possibile». Sul metodo, Porta ha anche scritto un libro: Flessibilità produttiva, del 2015. E ha fondato una scuola, in seno all’azienda, cui accedono operatori e imprenditori: un percorso teorico e pratico e classi mai superiori a dieci persone. Ma se il prodotto è il metodo, lo strumento per realizzarlo è Multicenter.

Multicenter, lo strumento che realizza il metodo

Esistono macchine da lavoro e robot velocissimi, adatti alla produzione massiva. Ci sono poi i centri di lavoro, che tipicamente dispongono di un mandrino, e cioè di un dispositivo meccanico su cui va installato l’autocentrante, che permette di serrare qualsiasi pezzo in lavorazione. Sono dotate di mandrino la fresatrice, il trapano, il tornio, l’affilatrice, la smerigliatrice e la rettificatrice. In un centro di lavoro si possono cambiare gli utensili di lavorazione: la punta da trapanatura, da fresatura, e altro. E poi c’è Multicenter, che di mandrini ne ha tre. «Che funzionano al contempo – afferma Porta – grazie ad uno strumento che porta i pezzi da stazione a stazione. Gli utensili tipici, che sono nove, possono essere distribuiti tra i mandrini: tre a testa, per lavorazioni in serie. In pratica, con Multicenter si riesce a svolgere più lavorazioni in parallelo sui pezzi; così si riduce di tre volte, ma talvolta anche di più, il tempo di lavoro».

Insomma, secondo Porta, Multicenter rappresenta il giusto equilibrio tra velocità, efficienza e flessibilità. «Oggi – afferma Porta – per la produzione snella e personalizzata, gli imprenditori acquistano diversi centri di lavoro. Noi facciamo presente che con Multicenter si può realizzare l’attività di tre fra questi ultimi, risparmiando spazio, costi ed energia». Altro punto di forza segnalato dall’azienda è la capacità di cambiare pezzi e lotti in brevissimo tempo, «in un quarto d’ora e anche meno». Sempre secondo Porta, le cose si svolgono così: «Il commerciale riporta all’azienda che dispone di Multicenter un catalogo di pezzi da produrre. L’impresa svolge in anticipo uno studio sui tempi della produzione e degli utensili necessari nei singoli cicli di lavoro; così, poi non resta che realizzare brevi cambi di hardware anche grazie a particolari meccanismi di sgancio».

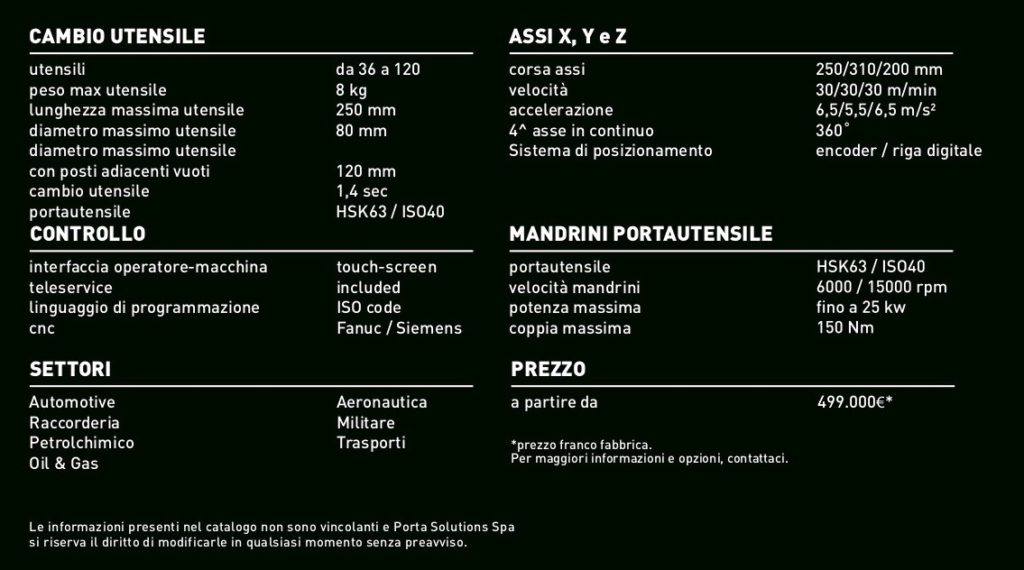

Multicenter lavora per asportazione. A Emo (padiglione 27, stand D81) sarà presentata una macchina, “Iso 40 250mm” in grado di lavorare pezzi da 250 mm per 250 mm, del peso massimo di 8 Kg. I mandrini hanno una potenza massima di 25 Kw, con una coppia di 150 N-m (Newton per metro) e una velocità di 15mila giri al minuto. Quanto agli assi, ce ne sono quattro che lavorano in continuo, a 360 gradi. Ma sarà anche annunciato il modello “Iso 50 500mm” con cubo di lavoro di 500mm e potenza di asportazione che arriva fino a 33 Kw sul mandrino. La macchina dispone di Cnc Siemens o Fanuc, di un magazzino di utensili con 12 o 20 posti e della possibilità di svolgere operazioni di tornio con un apposito modulo. Secondo l’azienda di Villa Carcina, i settori di applicazione di Multicenter sono l’automotive, l’aeronautica, la raccorderia, i trasporti, il petrolchimico e l’oil&gas. Porta segnala due referenze di rilievo. «Con Multicenter, Magneti Marelli realizza il corpo sfarfallato dei motori, e Harley Davidson diversi modelli di bilanciere».

MOP di iProd, la piattaforma che aggiorna la pianificazione della produzione real time

Peraltro, a Multicenter sono state integrate particolari funzionalità di un partner di Alleantia, IProd. Si tratta di una soluzione Cloud, Mop (Manufacturing optimisation platform), che secondo Linari costituisce un’estensione del Mes. Quest’ultimo è un sistema informatizzato che gestisce e controlla la funzione produttiva dell’azienda: l’avanzamento delle fasi di produzione, i dispaccio degli ordini, l’amministrazione delle risorse (umane e materiali) di produzione, la tracciabilità e il monitoraggio dei pezzi.

Secondo Linari «il vantaggio di Mop rispetto ad un Mes è che il secondo è aggiornato a fine turno, mentre il Mop lo è real time: tutta la pianificazione, anche quella mensile, viene modificata di momento in momento in base alle esigenze contingenti della produzione». Questo perché il sistema raccoglie informazioni dalle macchine sulla sequenza delle piazzature per la produzione dell’articolo, sugli attrezzi specifici di ogni macchina coinvolta (morse, piani magnetici, staffe idrauliche e altro), sugli utensili e il loro posizionamento e sui materiali grezzi o semilavorati (barra, lamiera, spezzone tagliato, fusione e altro). Inoltre, Mop si occupa direttamente della gestione degli utensili.

«Se l’azienda deve produrre in tre ore cento articoli, deve sapere in anticipo quali utilizzare». Infine, il sistema dispensa consigli all’operatore. «Suggerimenti su come migliorare la lavorazione del pezzo, su come utilizzare un utensile in maniera ottimale. Talora, può anche consigliare di cambiare utensile, rispetto a quelli che l’azienda ha a disposizione». Ma in che modo? «Multicenter dispone di una console, normalmente consultata per il controllo numerico; cambiando alla schermata, con le dovute credenziali, si accede al Cloud di IProd. Grazie ad accordi con i fornitori, da bordo macchina si possono ordinare nuovi utensili, con una richiesta di acquisto che viene inoltrata al responsabile che in azienda decide se effettuare o meno la transazione». Le soluzioni di IProd sono realizzate in stretta collaborazione con la software house Alleantia che fornisce l’interfaccia plug&play verso i Cnc.