di Marco de’ Francesco ♦ Strategie da seguire per far entrare un robot collaborativo in azienda e modificare di conseguenza spazi, ruolo dei dipendenti e organizzazione del lavoro. E tutte le novità sul modello di punta di Abb. Che in futuro….

Due nuove armi per la strategia Abb di diffusione dei cobot. La prima è un modello a braccio singolo, compatto, agile, studiato per essere installato in qualsiasi direzione e postazione, soffitto compreso. La seconda è un prototipo, pensato per essere montato su navette automatiche, per mettere il cobot a disposizione di aree diverse dello shopfloor, lì dove c’è bisogno. Soluzioni che vanno incontro soprattutto alla domanda delle pmi, che richiedono cobot sempre più agili, più facilmente integrabili in azienda, con software ancora più intuitivi.

Si esaltano, così, le caratteristiche proprie dei robot collaborativi, piccoli strumenti studiati per cooperare con l’operatore umano in una cella di lavoro; rappresentano un’alternativa democratica e poco costosa ai grandi apparati robotizzati di medie e grandi industrie che, fissi in gabbie di sicurezza con tutti i loro sottosistemi, richiedono risorse e competenze non sempre reperibili in piccole realtà. Ne abbiamo parlato con Andrea Cassoni, General Manager LBU Robotics di Abb Italia, parte del colosso svizzero-svedese dell’energia e dell’automazione, guidato da Mario Corsi.

Il modello a braccio singolo

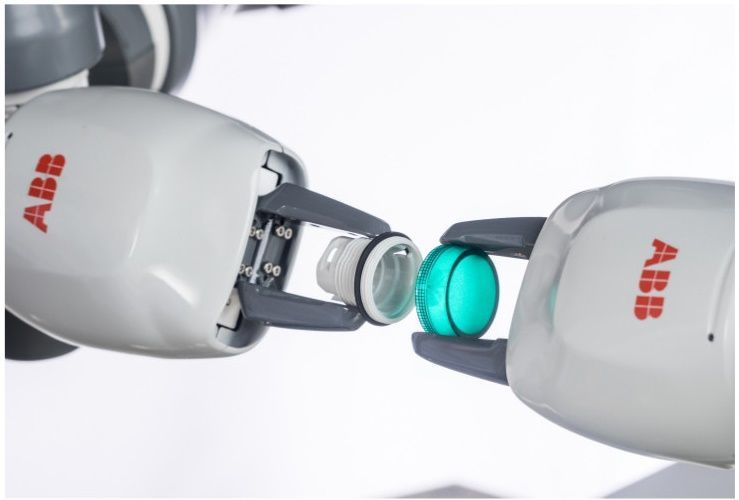

Ancora nell’aprile 2015, Abb aveva lanciato YuMi, robot collaborativo a due bracci. Telecamere, mani sensibili, è stato pensato per automatizzare l’assemblaggio. Per esempio, può occuparsi del controllo della qualità, verificando che il prodotto sia realizzato secondo le specifiche del cliente. Risponde a stringenti requisiti di sicurezza, dal momento che lavora al fianco dell’operatore: dispone di algoritmi che lavorano in tempo reale per evitare “collisioni”. Se il robot incontra un oggetto inatteso, nel contesto della sua attività, si mette in pausa in alcuni millesimi di secondo il movimento può essere riavviato facilmente, premendo play su un telecomando.

Il Single-arm YuMi, presentato al pubbblico nel giugno dell’anno scorso, è leggero (9,5 kg) ed è più compatto ed agile rispetto al modello a due braccia. Utilizza la stessa modalità di programmazione, e questo significa che gli operatori che hanno già avuto a che fare con il robot Abb possono “insegnare” al robot movimenti e posizioni, semplificando notevolmente questa attività, con risparmio di tempi e di soldi. Il braccio singolo, in magnesio ultraleggero, ruota su sette assi invece che sei, e questo consente di imitare meglio i movimenti umani. Ma soprattutto il nuovo cobot si presta ad essere installato in qualsiasi direzione, dal soffitto al tavolo e alla parete, permettendo l’integrazione con linee di produzione esistenti. Si adatta a spazi ristretti. «E si può facilmente smontare e rimontare in altre postazioni della fabbrica» – afferma Cassoni. Il nuovo cobot ha fatto il suo esordio per il pubblico italiano in fiera di Parma, al Mecspe .

Il modello mobile

«Il fenomeno della mobile robotics produrrà un’accelerazione nella diffusione dei cobot» – afferma Cassoni. È in effetti un passaggio fondamentale, per rendere ancora più versatili i collaborativi. Si tratta di montarli su Agv (automated guided vehicle), banchi di lavoro mobili a guida automatizzata (in molti casi utilizzano il laser) che comunicano con le macchine e con il sistema gestionale, interagiscono con l’ambiente e costituiscono elementi attivi della catena intralogistica. In genere le navette sono operative nel recupero e nel trasporto di componenti per l’assemblaggio, e sono diretti ad apposite isole dove sono presenti operatori umani.

Di norma dispongono di batterie, che si caricano grazie ad un meccanismo di alimentazione induttiva, installato sotto il pavimento in specifiche aree di sosta. Comunicano con gli umani grazie a luci di diverso colore. Il cobot montato su Agv potrebbe essere programmato per svolgere compiti diversi a seconda dell’isola in cui si trova ad operare; potrebbe partecipare alla soluzione di picchi di lavoro presenti in questo o quel reparto – per ora si tratta di un prototipo. Non è ancora disponibile, ma secondo Cassoni «non è impossibile che il modello sia presentato alla fine del 2019 o agli inizi del 2020».

La rivoluzione democratica dei cobot

Mentre i robot industriali sono progettati per operare in modo autonomo e lavorano all’interno di gabbie di sicurezza, i robot collaborativi (cobot), sono strumenti destinati a interagire fisicamente con gli esseri umani in spazi di lavoro condiviso. Grazie ai sensori di movimento, a quelli per rilevare la forza impressa, a telecamere e a sistemi anticollisione, sono in grado di coordinare la propria azione con quella degli operatori umani. In genere, si tratta apparecchi piccoli e agili, studiati per manipolare le cose. Presentano delle caratteristiche che li rendono appetibili alle Pmi.

«Anzi – afferma Cassoni – stanno consentendo un accesso alla robotica ad aziende che non avrebbero mai immaginato di investire in queste macchine». Sono facilmente programmabili e configurabili, e pertanto alla fine la loro implementazione costa i 25% in meno rispetto ai tipici modelli industriali. «Possono essere spostati da una posizione all’altra dello shopfloor senza modificare il layout di produzione». Il ritorno nell’investimento è molto veloce: in genere, occorrono da sei mesi ad un anno. Per questi motivi il mercato, che è ancora limitato rispetto a quello dei robot industriali (il rapporto, quanto ad installato, è quattro su cento), è in fase di boom: nel 2018 ha raggiunto i 600 milioni di dollari, contro i 400 dell’anno precedente. Un rialzo del 50%, doppio rispetto a quello della robotica tradizionale.

«Per i prossimi anni, è attesa una crescita esponenziale, pur partendo da numeri bassi» – afferma Cassoni. Secondo un’analisi di “Robotic Business Review”, il mercato è attualmente guidato da Universal Robots, che ha una quota di Revenue attorno al 50%. Ma dietro questa azienda ce ne sono altre che stanno puntando con decisione sui cobot: Fanuc, TechMan, Rethink Robotics, Aubo, Kawasaki, Kuka, Yaskawa, Precise Automation, Siasun, Staubli e Abb. Talvolta questi colossi cooperano. Per esempio, un anno fa Abb e Kawasaki Heavy Industries Ltd hanno annunciato una collaborazione per sviluppare approcci comuni in termini di sicurezza e di programmazione. Del resto, il mercato globale dei robot collaborativi crescerà a 6,77 miliardi di dollari entro il 2025. C’è spazio, quindi, per accordi di questo tipo.

Se e quando acquistare un cobot

Secondo Cassoni il potenziale cliente deve porsi delle domande, prima di procedere all’acquisto: va effettuato nel caso in cui coesistano tre parametri. «Anzitutto, va valutato se occorra un utilizzo collaborativo del robot, che comporti l’interazione con gli umani; in secondo luogo, se la velocità operativa del cobot è compatibile con i tempi ciclo della produzione; in terzo luogo, se i pesi da manipolare sono adatti al cobot». I payload che il cobot è in grado di sostenere differiscono a seconda del modello, ma «con pesi minori una macchina come YuMi può andare molto più velocemente», e quello della rapidità esecutiva è un elemento che può influire parecchio nella scelta: per grossi pesi e alte prestazioni, l’azienda-cliente tenderà a preferire un robot tradizionale.

È stato notato che in genere i bracci automatici di un cobot si muovono anche alla velocità di un metro al secondo, contro i quattro o cinque metri al secondo delle parti in movimento delle macchine industriali. Ne deriva che se i robot collaborativi raggiungessero la rapidità esecutiva dei modelli tradizionali, non sarebbe semplice certificare la cella, per questioni di sicurezza. E poi, perché scegliere un cobot con un solo braccio invece che un modello a due bracci? Al di là di valutazioni su compattezza e agilità, cui abbiamo già accennato, per Cassoni «ogni applicazione di assemblaggio è diversa: alcune potrebbero richiedere l’operatività a 12 assi complessivi del doppio braccio, altre no, altre ancora una combinazione di entrambi i modelli».

I settori interessati

«Inizialmente – afferma Cassoni – i cobot erano diffusi nel piccolo assemblaggio dell’elettronica, ma ora il ventaglio dei mercati verticali è davvero ampio. Automotive, plastica e polimeri, chimica, farmaceutica e cosmetica, agricoltura e prodotti alimentari; ma in futuro anche settore sanitario e retail. I cobot destano un interesse plurisettoriale anche perché sono versatili, potendosi occupare di operazioni diverse dal montaggio, come il testing e il controllo di qualità».

La suddivisione dei compiti all’interno della cella

In generale, al cobot vanno affidate le attività seriali, ripetitive, liberando l’operatore da queste e consentendogli di applicarsi in occupazioni ad alto valore aggiunto, quelle che comportano verifica dei processi e alta variabilità. «Va però sottolineato – termina Cassoni – che la collaborazione tra cobot e umano può essere stabile o occasionale. Nel secondo caso, il robot opera più velocemente, e l’operatore si avvicina quando c’è bisogno, in modo sicuro».