di Gaia Fiertler ♦︎ Con Luca Manuelli, neo presidente del Cluster Fabbrica Intelligente, abbiamo fatto il punto sui suoi ambiziosi progetti futuri. Ma adesso, qual è la situazione dei quattro Lighthouse esistenti? Due (Ansaldo Energia e Tenova-Ori Martin) sono stati approvati. E altri due (Abb e Hitachi Rail) sono in dirittura d’arrivo. Ma vediamo i particolari

I primi quattro progetti di lighthouse plant, selezionati dal Cluster Fabbrica Intelligente per conto del Ministero dello Sviluppo Economico (Mise), hanno l’obiettivo di realizzare un piano di ricerca e sviluppo industriale triennale finalizzato a introdurre innovative applicazioni digitali nell’ambito dei processi produttivi. Si tratta di sistemi produttivi che evolvono di pari passo con le tecnologie emergenti e con i risultati di ricerca e innovazione, un modello per le pmi e grandi aziende italiane. Questi siti sono concepiti come punti di osservazione per risolvere problemi pratici delle aziende, come punti di contatto tra ricerca, innovazione e produzione e come “fari” per la diffusione della fabbrica intelligente. Ogni lighthouse plant sarà dotato di tecnologie abilitanti lo smart manufacturing, in grado di dialogare tra loro.

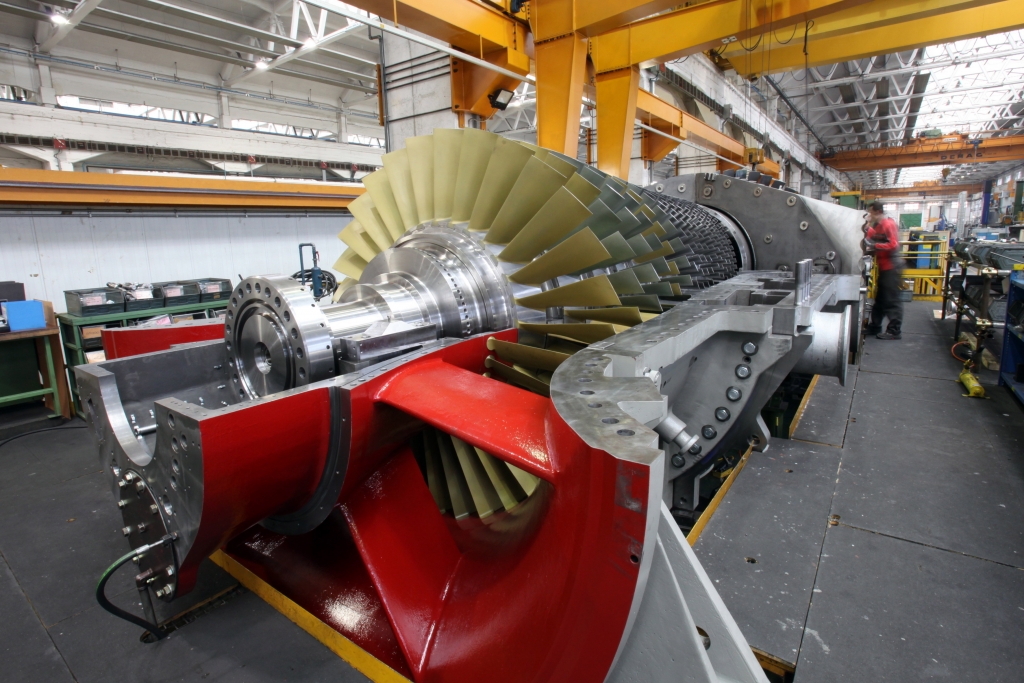

Ansaldo Energia: retrofitting delle macchine, supply chain “piatta” attraverso IoT, servitizzazione

Il progetto di Ansaldo Energia nei due stabilimenti di Genova, che producono turbine a gas, è il primo candidato lighthouse ad aver ricevuto l’approvazione del Mise e prevede la completa digitalizzazione dei due impianti (quello storico di Campi ed il nuovo stabilimento di montaggio e spedizione di Cornigliano). Il progetto prevede otto aree applicative di tecnologie abilitanti 4.0, ognuna corrispondente ad un obiettivo da raggiungere: gestione operativa della produzione, gestione operativa fisica, gestione prestazioni asset produttivi, gestione dati tecnici, gestione dati qualità e manifattura additiva, smart safety, smart training e cyber security. L’obiettivo principale del progetto è di realizzare una fabbrica data driven, utilizzando le informazioni per guidare la forza lavoro, anche grazie al “retrofitting” delle macchine (adattamento dei macchinari ai sistemi di interconnessione per renderli intelligenti, dialogabili tra loro). Il progetto prevede un piano triennale di ricerca e sviluppo industriale, basato sull’applicazione delle principali tecnologie digitali del Piano Impresa 4.0 all’intero processo manifatturiero. Grazie al “retrofitting” dei macchinari e all’IoT, sarà possibile prevedere il momento della manutenzione senza fermi macchina e guasti, passando da un modello manutentivo tradizionale di tipo preventivo ad un modello innovativo basato su modelli predittivi. Ansaldo Energia ha deciso di coinvolgere nel progetto alcune startup e pmi innovative, selezionate attraverso una specifica Call for Innovation, per realizzare soluzioni tecnologiche avanzate applicabili ai propri processi produttivi.

Tenova-Ori Martin: la cyber physical factory dell’acciaio

Il secondo candidato come lighthouse plant che, a giugno 2019, ha completato l’iter formale di approvazione che ha coinvolto il Mise e la Regione Lombardia è l’impianto bresciano di Tenova e Ori Martin che, insieme, hanno voluto realizzare la “cyber physical factory dell’acciaio”, un impianto ad alta integrazione verticale, orizzontale e trasversale. Si vuole realizzare un magazzino intelligente in ottica di tracciabilità del prodotto, dal suo ingresso sotto forma di rottame fino all’acciaio pronto per essere consegnato al cliente. Sensoristica, di non facile applicazione con materiali ad elevate temperature, e robot collaborativi davanti ai forni, muletti autonomi e analisi dei dati sono alla base di un progetto con l’obiettivo di aumentare di competitività, sicurezza e sostenibilità. Tenova, società con sede a Castellanza (Va) è specializzata in soluzioni per l’industria metallurgica e mineraria del Gruppo Techint, e Ori Martin, azienda siderurgica bresciana, è attiva nella produzione di acciai speciali. Ori Martin in questo caso si propone come “system integrator” di innovazioni in ambito Industria 4.0, mentre Tenova, partner tecnologico industriale nel progetto, svilupperà innovativi modelli di controllo integrato di processo per l’acciaieria e, sfruttando dati e sensori intelligenti, realizzerà applicazioni di machine learning, supporto remoto e manutenzione predittiva dei principali equipaggiamenti. Il sito produttivo di Ori Martin a Brescia realizzerà un esempio di fabbrica intelligente basata su infrastruttura cloud ibrida, con reti di comunicazioni estese, affidabili e sicure, capaci di mettere in comunicazione macchinari, impianti, strutture produttive, sistemi di logistica, magazzino, canali di distribuzione, nonché fornitori e clienti.

Abb a Dalmine: filiera completamente digitalizzata

La multinazionale svizzero-svedese Abb, già caratterizzata da un elevato grado di automazione e dalla lean manufacturing, nello stabilimento di Dalmine, che produce interruttori, sezionatori e quadri elettrici, viaggia verso l’integrazione digitale completa. Con un progetto di digital supply chain, il sito di Dalmine punta a diventare una fabbrica modello per l’Industria 4.0 ed è candidato lighthouse plant in attesa di prossima approvazione, insieme ai siti nel Lazio di Frosinone e di Santa Palomba in provincia di Roma. Ora vuole diventare un riferimento assoluto per il Gruppo con l’integrazione da monte a valle, attraverso sistemi di connettività, codici condivisi, paperless e certificazioni. L’obiettivo è quello di realizzare una filiera completamente digitalizzata, dai fornitori ai trasporti, passando per la produzione di Dalmine. Il progetto prevede un programma chiaro di investimenti e piano di ricerca che porteranno, nel breve-medio termine, a realizzare una produzione industriale sempre più automatizzata e interconnessa, e alla costruzione di una supply chain dinamica e collaborativa.

Hitachi Rail: una nuova generazione di sistemi robotizzati industriali

Sono tre le aree in cui si articola il progetto di ricerca e innovazione di Hitachi Rail, che ha l’obiettivo di apportare un notevole miglioramento agli impianti presenti sul territorio italiano di Hitachi per la produzione di treni (Pistoia, Napoli e Reggio Calabria, con un focus particolare su quest’ultimo). L’attività di ricerca proposta mira a supportare lo sviluppo di una nuova generazione di sistemi robotizzati industriali che siano in grado di rispondere insieme, in modo intelligente e largamente autonomo, a lacune nella conoscenza preordinata e a situazioni o contesti non chiaramente e completamente specificati durante la fase di design. Nella seconda area progettuale è previsto lo sviluppo, in partnership col Cnr, di una nuova generazione di attuatori a rigidezza variabile e impiego degli stessi per la realizzazione di una nuova generazione di esoscheletri per la movimentazioni di carichi pesanti e ingombranti all’interno di strutture con spazi limitati (veicoli ferroviari). Infine, in collaborazione con l’Università di Napoli, Hitachi Rail punta a migliorare la gestione dei dati di produzione per migliorare e facilitare la configurazione degli impianti produttivi, in base alla tipologia di prodotto che deve essere costruita.