di Marco Dè Francesco ♦ Siemens è fra coloro che hanno inventato l’Industry 4.0 e ne guidano lo sviluppo a livello mondiale. Viaggio fra le sue tecnologie e innovazioni disponibili in Italia. Dal Centro Tecnologico Applicativo in Emilia alla Digital Enterprise Suite, da Mindsphere a Easysnap e Pulsar 351. Mentre nell’automazione…

Una “Community tecnologica” per valorizzare il know how delle aziende operanti nel manifatturiero. È l’obiettivo di Siemens Italia, che ha dato vita al Centro Tecnologico Applicativo di Piacenza (TAC) per mettere a disposizione di costruttori di macchine, ma anche di scuole, università e partner, servizi e competenze. Si intende promuovere le professionalità in modo trasversale e intersettoriale. L’innovazione è un tema strategico; la formazione è uno strumento necessario. Soprattutto se si pensa che «un’azienda oggi deve valutare il proprio ruolo all’interno della filiera di appartenenza. Si avvicina, di conseguenza, il momento in cui i clienti stessi ti chiederanno come sei inserito nel contesto» afferma Giuliano Busetto, Country Division Lead Digital Factory e Process Industries and Drives di Siemens Italia, e Presidente Anie (Federazione nazionale imprese elettrotecniche e elettroniche di Confindustria). Non si cresce più da soli; ci si sviluppa nella filiera, con i progressi che questa è in grado di realizzare.

Pertanto Busetto chiarisce che gli investimenti relativi al Tac sono motivati da due convinzioni: «Anzitutto, l’innovazione non è solo ricerca, ma la capacità di rendere disponibili i risultati di nuove tecnologie trasformandoli in opportunità di business per i clienti; e poi si deve tenere conto che la formazione e l’aggiornamento sono essenziali per adattarsi ad un mondo in continua evoluzione». Ma la filiera, in qualche modo, va guidata. Da chi dispone di più mezzi e competenze. Pertanto Siemens, ha spiegato Busetto in una recente presentazione alla stampa svoltasi proprio nel Centro Tecnologico di Piacenza, «intende rafforzare la propria posizione di mercato quanto a software industriale. In un contesto che ci vede favoriti, si pensi a tutte le macchine che Siemens ha installato nel globo». Insomma, partendo dalla propria posizione di leader mondiale dell’automazione, Siemens intende scalare la classifica del software industriale. Per sé e per la filiera.

Tutti i numeri del TAC

Busetto ha snocciolato nell’occasione i numeri relativi al TAC. «Esteso su 700 metri quadrati, 2 training room e uno shop floor con conference room, 5 macchine utensili, un robot e più di 30 training equipment, nel 2016 ha svolto sia corsi standard che personalizzati. Nel 2016 sono state erogate attività formative pari a 126 giorni di training (2.095 giorni-uomo), e ciò per 1.071 partecipanti. In collaborazione con il Politecnico di Milano, polo di Piacenza, il TAC ha organizzato, per il sesto anno consecutivo, anche il corso accademico Macchine Utensili per gli studenti del terzo anno di Ingegneria Meccanica. Numerosi infine i corsi tenuti dal Tac presso clienti e fornitori». ( vedi Industria Italiana)

Il TAC, fondato nel 2011 si propone di essere un centro dimostrativo, una smart factory attrezzata e fruibile, e un centro di formazione ad alto livello. «Il futuro dell’industria manifatturiera – ha affermato Busetto – richiede figure professionali con competenze specifiche sia nella meccanica sia nel software di programmazione e gestione della produzione. Le attività formative al TAC sono quindi orientate alla digitalizzazione dell’industria». Secondo l’azienda, c’è un’offerta completa per il mondo della macchina utensile: per digitalizzazione, per automazione e per tecnologia.

L’impegno nelle collaborazioni con università e scuole è consolidato: Politecnico di Torino, Politecnico di Milano, CNOS-FAP (Centro nazionale opere salesiane, formazione e aggiornamento professionale), 5 istituti tecnici e professionali. Quello di Piacenza è il «fulcro di una rete di partner scolastici e accademici, ed è sede di iniziative di spicco a livello nazionale come i Campionati per Tornitori e per Fresatori in collaborazione con Randstad» continua Busetto. Di qui, peraltro, le “Olimpiadi dell’Automazione”, che nell’edizione 2017, con un riconoscimento tecnologico ed economico pari a 41mila euro, hanno coinvolto 48 istituti tecnici superiori, con 11 vincitori (5 per la categoria Senior e 6 per quella Junior). Quattro i premi speciali e un premio “20 anni LOGO!” .

Tra le strumentazioni presenti nel centro, la piattaforma di controlli numerici sulle macchine utensili Siemens SINUMERIK. «Si tratta di un sistema che definisce gli standard in fatto di produttività. È di grande utilità ogni volta che si devono concepire e realizzare macchine nuove e rivoluzionarie; e ogni qualvolta sia richiesto il massimo in termini di produttività nelle applicazioni per macchine utensili».

La digitalizzazione secondo Siemens

Per spiegare come il Centro Tecnologico di Piacenza rientri nei piani strategici di Siemens, Busetto ha approfondito le tematiche legate all’evoluzione digitale della filiera industriale italiana, a partire dal ruolo di Siemens nel mondo. Il fatturato della società è passato da 75.636 milioni di euro nel 2015 a 79.644 nel 2016 (+ 5%). Fondata nel 1847 come Telegraphenbauanstalt Siemens & Halske da Werner von Siemens, oggi la società di Monaco di Baviera (circa 351mila collaboratori) è attiva in più di 200 Paesi. Siemens AG investe molto in ricerca e sviluppo. «Con un trend crescente – ha chiarito Busetto -: dal 2014 gli investimenti in R&S della società sono cresciuti del 25%. Siemens prevede di aumentare, a livello mondiale, gli investimenti in ricerca e sviluppo, nell’anno fiscale 2017 di circa 300 milioni raggiungendo così un totale di circa 5 miliardi di euro».

Busetto è partito da una riflessione, legata ad una previsione: «La digitalizzazione è la leva della crescita. In futuro, vivremo in un mondo sempre più interconnesso da sistemi eterogenei e complessi. Entro il 2020, l’universo digitale raggiungerà i 44 zettabytes, 10 volte più grande rispetto al 2013. Circa 50 miliardi di dispositivi saranno connessi in rete. Il fatto è che il volume dei dati raddoppia ogni due anni. Nel 2014 il fatturato dell’industria IT ha raggiunto 4,1 trilioni di euro; e quello delle app, che valeva 72 miliardi nel 2013, raddoppierà quest’anno. Ma il dato più rilevante è che la digitalizzazione aumenta il Pil: l’incremento del 10% in digitalizzazione corrisponde ad un rialzo del prodotto interno lordo dello 0,75%».

«Ora – ha continuato Busetto – Siemens è al primo posto nel mondo per l’automazione, ed è leader nell’elettrificazione. Per rafforzare la prima posizione nell’automazione occorre inoltre far leva sulla digitalizzazione. Sono queste le linee strategiche di Siemens. Va detto che la società ha generato un fatturato di oltre un miliardo di euro con i servizi digitali e di circa 3,3 miliardi con le soluzioni software; un incremento annuale di circa il 12%, ben al di sopra della crescita annua del mercato di riferimento che si attesta attorno al 8%. Ulteriore dimostrazione è l’investimento di Siemens, pari a 10 miliardi di euro dal 2007, a livello mondiale, in acquisizioni nel campo del software: si pensi ad esempio alle più recenti Mentor Graphics, LMS e CD-adapco ».

Siemens Italia ha chiuso l’esercizio 2016 con un fatturato di 1.901 milioni di euro, registrando un aumento del 7% rispetto al precedente anno. «Dal 2009 le divisioni Digital Factory (DF) e Process Industries and Drives (PD) – ha affermato Busetto – hanno fatto registrare un aumento medio annuo degli ordini del 6%. Ciò è stato ottenuto rafforzando il posizionamento lungo l’intera filiera, a partire dai costruttori di macchine sino ai partner Var (value-added reseller: società che aggiungono caratteristiche o servizi ad articoli già esistenti, con lo scopo di rivenderli a utenti finali); aumentando la propria presenza nel mondo delle macchine per imballaggio, con progetti specifici (anche grazie al Pack Team di Bologna); concentrando gli sforzi in mercati chiave, come l’automotive, l’aerospace –con un certo lavoro di digitalizzazione – nonché in mercati come il fiber, il marine, il chimico; approfondendo le competenze sul 4.0, anche in termini fiscali; e con nuovi servizi digitali legati al cyber security, al’IoT e al data analytics, tutti basati sul sistema operativo aperto per l’IoT basato su cloud MindSphere». Pertanto si è deciso di investire nelle due divisioni, con l’inserimento di 100 nuovi addetti, negli ultimi due anni.

La Digital Enterprise

La risposta di Siemens alle sfide della trasformazione digitale, soprattutto a quelle che riguardano il manifatturiero è la Digital Enterprise. Il fatto è che la società si è resa conto che il “prodotto” non basta. Anche da un noto studio Capgemini-Mit emergeva che l’intensità digitale non è sufficiente; ai fini di una trasformazione di successo, occorre anche l’innovazione manageriale, intesa come la capacità di definire il futuro e l’impegno a procedere lungo il nuovo corso. Una condizione che si realizza solo quando l’azienda dispone di adeguate competenze interne. Che fare, dunque, quando – come accade nella maggioranza dei casi – la Pmi non gode, al suo interno, di competenze bastevoli allo scopo?

Siemens con la Digital Enterprise Suite mette a disposizione prodotti e soluzioni, ma anche e soprattutto può trasferire esperienza e know-how per guidare i propri clienti verso il cambiamento innovativo. Si parla di approccio olistico. Secondo Siemens, la suite consente alle aziende manifatturiere di ottimizzare la catena del valore, semplificare e digitalizzare l’intero processo aziendale integrando i fornitori in sistema. «Le aziende – afferma Siemens – possono iniziare da qualsiasi punto della catena del valore, dal design del prodotto ai servizi, estendendo gradualmente la digitalizzazione ad altri ambiti a seconda delle esigenze».

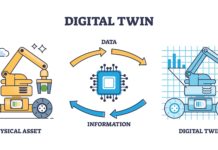

In ciò gioca un ruolo fondamentale MindSphere che consente di analizzare asset di produzione e prodotti mentre sono operativi, restituendo informazioni all’intera filiera per una continua ottimizzazione. «L’integrazione e la digitalizzazione della catena del valore sono la chiave per rimanere competitivi in futuro» – ha affermato Busetto. E’ infatti possibile creare un’immagine digitale della catena del valore. Il modello digitale (detto “digital twin”) consente l’ideazione in un contesto virtuale e semplifica il processo di realizzazione delle idee.

In pratica «il Digital Twin della catena di valore di una azienda manifatturiera – afferma Siemens – riguarda tre aspetti; il prodotto, il processo produttivo e le attrezzature di produzione. Le informazioni vengono gestite all’interno di un Teamcenter, e ciò consente di simulare, testare, convalidare e ottimizzare sia il prodotto che il processo produttivo in un ambiente digitale completo». Pertanto, con il Digital Twin si verificano in anticipo le scelte di manufacturing. Secondo Busetto «ai fini di ottimizzare la catena del valore, con la Digital Enterprise Suite abbiamo software industriale e un ampio portfolio d’automazione; informazioni e comunicazioni industriali; sicurezza e servizi. Dall’ingegneria integrata all’”integrated operation”».

In sintesi, secondo Busetto «la tecnologia abilita l’evoluzione dell’industria manifatturiera (cambiando il modo in cui vengono concepiti i prodotti, quello in cui vengono realizzati e quello in cui si sviluppano) facendola evolvere verso la Digital Enterprise (in termini di ideazione, di realizzazione con la robotica avanzata e di utilizzo con l’analisi dei big data) integrando l’intera catena del valore (sempre in termini di ideazione, realizzazione e utilizzo) attraverso il filo comune digitale. In questo modo, si comprime il life cycle».

Per Busetto «in generale, la digitalizzazione cambia tutto. Nell’industria sta creando nuove opportunità. Nascono nuovi modelli di business ed ecosistemi. Si pensi al passaggio dai componenti meccanici ai sistemi smart e integrati; a quello dalla produzione tradizionale ai nuovi materiali e al 3D; e a quello dal prodotto a varianti definite all’articolo personalizzato». Busetto ha chiarito che c’è un Digital Enterprise Team in Italia, composto da 16 membri, esperti in technology & innovation, in machine tool systems, in business development e in tanto altro.

«Nella strategia di Siemens – ha affermato Busetto – le divisioni Digital Factory e Process Industries and Drives vanno considerate leader di pensiero nel campo della Digital Enterprise. Il progetto del team – che si occupa di supportare la Digital Enterprise – consiste in una completa trasformazione attraverso una roadmap di digitalizzazione che coinvolge anche i clienti. La collaborazione è basata sull’intero nostro portfolio aziendale. Il team guida i clienti in un percorso che consente loro di acquisire competitività e commercializzazione nell’era digitale; e li assiste affinché possano diventare aziende digitali in grado di sfruttare i nuovi modelli operativi e di business».

Mindsphere

Si diceva del ruolo fondamentale, in tutto ciò, del sistema operativo aperto per l’IoT basato sul cloud, Mindsphere. Industria italiana ha già trattato l’argomento (link ad articolo pubblicato). In generale, la questione è quella della considerevole opportunità offerta da enormi volumi di dati generati durante il processo produttivo; dati che vanno raccolti, salvati e analizzati in tempo reale e trasformati in informazioni intelligenti, e cioè in valore per l’azienda. Il riferimento primario è il manifatturiero.

L’infrastruttura cloud è al contempo un ecosistema IT aperto, pensato per essere fruito in modalità platform-as-a-service, cioè come servizio, su cui è possibile sviluppare, eseguire e fornire applicazioni e servizi digitali. Produttori di macchine, integratori, distributori e clienti finali accedono alla piattaforma grazie a interfacce aperte con diverse finalità. Quali? «Per esempio, per il monitoraggio online di macchine utensili distribuite a livello globale, di robot e attrezzature industriali come compressori e pompe» – chiarisce Siemens. Ma anche, continua l’azienda, «per creare modelli digitali dei propri impianti con dati reali del processo produttivo. Ciò consente loro di sincronizzare modello e impianto, per eseguire simulazioni e ottimizzare i processi aziendali».

Per Busetto i principali punti di forza di MindSphere sono: «Una base installata globale Siemens di milioni di dispositivi (30 milioni di sistemi d’automazione, 70 milioni di contracted smart meters, 800 mila prodotti connessi e altro); il trasferimento di know-how specifico in App analitiche dedicate per settore; dati operativi integrati con Digital Twin per ottimizzare simulazione e engineering (model-based analytics); connettività plug & play per connessioni veloci di asset senza coding; infine, un ecosistema con ampia domain expertise e competenze IT orizzontali». Sempre secondo Busetto «grazie a Mindsphere ci sono già applicazioni a valore aggiunto lungo la filiera industriale italiana».

Il caso di successo Easysnap

La macchina automatica Pulsar 351 di Easysnap Technology rappresenta un «esempio emblematico» della volontà di Siemens di «far evolvere l’intera filiera industriale, mettendo al servizio dell’Italia l’Industria 4.0». Una traduzione in realtà del concetto espresso da Busetto. Ma cos’è Easysnap®? «È un nuovo modo di aprire tutte le confezioni: fino ad oggi c’erano solo tre modi per aprire qualsiasi confezione industriale: strappandone un’estremità o una porzione, come nel caso di una bustina di zucchero o un blister o un sacchetto di patatine, o svitando un tappo nel caso di una bottiglia o un vaso, oppure sollevando una pellicola o un coperchio. Un Easysnap® invece si piega a metà. È un’azione semplice ma innovativa, che si può compiere con una sola mano e praticamente senza applicare forza, e che permette di erogare il contenuto in modo preciso, pulito e senza sprechi».

Oggi la tecnologia Easysnap® è applicata a confezioni monodose per prodotti liquidi e semi-liquidi. Un Easysnap® è costituito dall’accoppiamento di due tipi di materiali plastici, di cui uno è una composizione multistrato semi-rigida. Il brevetto principale consiste in una pre-incisione longitudinale interna ed esterna del materiale semi-rigido che si “rompe” solo se piegata oltre i novanta gradi, permettendo così un’erogazione dosata e controllata del prodotto. Ma cosa c’entra Siemens? Il fatto è che la macchina automatica Pulsar 351 è stata realizzata secondo «un percorso 4.0 completo cominciato dalla realizzazione di un gemello virtuale della macchina con il modulo Mechatronics Concept Designer di NX, per una prototipazione e conseguente simulazione già possibili prima della produzione reale, con benefici in termini di costi.

Passando alle fasi di ingegnerizzazione e produzione, la macchina è dotata delle più recenti dotazioni tecnologiche Siemens, dal mondo dell’automazione, al mondo elettromeccanico, dal condition monitoring, fino all’analisi e valorizzazione di tutti i dati e le informazioni di produzione all’interno di MindSphere». Tra tutte le soluzioni tecnologiche Siemens adottate nella realizzazione della macchina, ad esempio il condition monitoring system CMS1200 Siplus, il sistema di monitoraggio di Siemens che è in grado di controllare continuamente lo stato dei componenti meccanici, creando così la base per la manutenzione predittiva e permettendo agli utenti di rispondere prontamente al danno imminente, evitando così le costose conseguenze di una rottura meccanica totale. «Pertanto», secondo Siemens «si tratta di un vero e proprio modello di applicazione completa nei dettami del 4.0, già pronto e operativo oggi, e in grado di rispettare i requisiti indicati dal Piano Nazionale varato lo scorso settembre 2016».