di Sergio Terzi ♦ Il paradigma Industria 4.0 alla prova dei fatti: le aziende esistono perché esistono dei clienti da soddisfare, cui fornire prodotti e servizi di qualità e innovativi. Non viceversa.

Industria Italiana ospita il secondo articolo di Sergio Terzi, Professore Associato, Politecnico di Milano, Manufacturing Group, Co-Direttore Osservatorio Industria 4.0.

La rivoluzione / evoluzione dell’Industria 4.0 sta finalmente facendo parlare di sé, uscendo dalle discussioni dotte e tecnocratiche degli esperti e approdando sui tavoli che contano dei policy makers – vedi il Piano Nazionale Industria 4.0 – e da qui nelle vite delle imprese. Eventi, dibatti e pubblicazioni sull’argomento si susseguono, dalle aule universitarie, alle assemblee confindustriali, dalla radio, all’editoria digitale. Talvolta, spinti dalla “moda da cavalcare” – lo dico da conferenziere e ricercatore – le parole vengono usate un po’ a sproposito, generando una sorta di rumore bianco, ma nel complesso la consapevolezza che la digitalizzazione dell’industria– ciò è in sintesi il 4.0 – possa portare ad un incremento della produttività globale trasferibile in fattore competitivo si sta facendo man mano avanti tra gli interlocutori.

Non basta mettere un po’ di tag e di ipad in reparto per aumentare la propria quota di mercato.

Penso che tutto ciò, in un Paese caratterizzato da un drammatico problema di produttività( cfr. Dati Istat), sia sostanzialmente un bene, una sorta di sveglia capace di far destare imprenditori, manager e addetti, come ha chiaramente affermato a più riprese il Presidente di Assolombarda, Gianfelice Rocca : «Industria 4.0 è l’ultima chiamata per fermare la deindustrializzazione italiana.»

Non ho elementi per predire il futuro e non mi azzardo quindi a pronosticare tempi funesti o al contrario brillanti. Sono però convinto che la focalizzazione sulla sola produttività industriale non sia l’unica panacea risolutiva della competizione industriale. È una dimensione rilevante – visto anche il nostro modesto punto di partenza come produttività del Sistema Paese – ma non è e non può essere l’unica. Con una battuta, posso facilmente sostenere che non basta mettere un po’ di tag e di ipad in reparto per aumentare la propria quota di mercato.

Le aziende esistono per soddisfare la domanda di clienti veri

Penso che la riflessione sia di particolare rilevanza in questo specifico momento, in cui si sta – finalmente – consolidando una consapevolezza comune sull’importanza di disporre di un contesto manifatturiero avanzato e adeguato alla competizione mondiale. È certamente necessario che le nostre fabbriche – come quelle dei competitor – possano essere veloci, sicure, affidabili e gestibili in modo efficiente, ma se poi da esse escono prodotti che nessuno vuole, a cosa servono? Già, perché le aziende – come dico sempre a miei studenti di Tecnologie Industriali al Politecnico di Milano – esistono per soddisfare la domanda di clienti veri, uomini in carne e ossa (o muri e macchine, nel caso di business-to-business) che sono disposti a pagare per avere il frutto del nostro lavoro. Non vale il contrario.

Le imprese italiane e i luoghi comuni sulla capacità progettuale

Mi si può facilmente obbiettare che le aziende italiane conoscono bene i propri clienti. Hanno fatto scuola affermazioni sulla competitività delle nostre PMI, realtà sartoriali capaci di soddisfare le disparate esigenze dei propri clienti globali. Il Made in Italy è un brand che vende, e vende per la sua qualità, la sua propensione al bello e al soddisfacimento del cliente. Tutto ciò è certamente vero – per fortuna – ma non è una cartina tornasole completamente veritiera della capacità di innovare e di immettere prodotti competitivi sul mercato. E me lo dicono i numeri.

È anni che lavoro sulla capacità di innovazione delle nostre imprese. Sono – come molti – affascinato da temi emergenti di innovazione aperta, collaborativa, ispirata dalla natura, dalla bellezza, ecc., ma allo stesso tempo mi piace stare molto di più sul pratico: come fanno le nostre imprese a realizzare nuovi prodotti? Quanto sono veloci? Con quante risorse riescono a innovare? Quanti progettisti impiegano per realizzare un prototipo? Quante volte il prototipo funziona? Come possono ridurre i costi di sperimentazione? Come possono evitare errori nello sviluppo di nuovi progetti?

Sono convinto – come molti altri – che l’innovazione non nasca sugli alberi, ma sia il risultato – quella vera, capace di cambiare la vita a milioni di clienti – di un processo, spesso ampio e segmentato, ricorsivo e iterativo, ma di un processo, che come tale è gestibile, misurabile, migliorabile. E qui i “miei numeri” mi dicono che le imprese italiane non ci sono.

I numeri dicono che le imprese italiane non ci sono

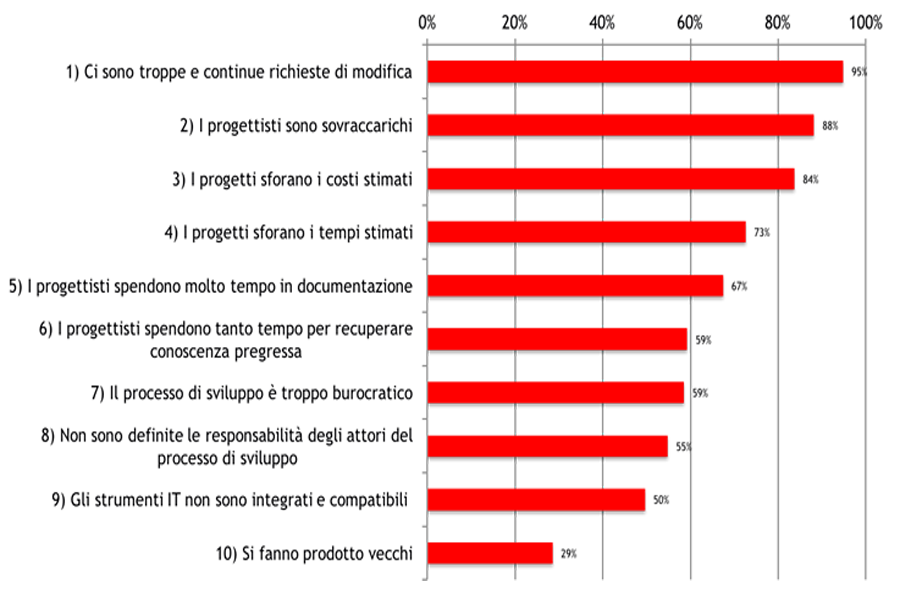

Negli ultimi 3 anni, nell’ambito di diversi progetti al Politecnico di Milano, abbiamo analizzato oltre 400 imprese italiane. Abbiamo usato numerosi strumenti di indagine, dalle interviste, alle survey, dalle visite in azienda, ai focus group. Abbiamo coinvolto PMI e grandi e imprese, di tutti i settori industriali. I dati ritornano sempre costanti: le imprese industriali nazionali hanno processi di innovazione spesso mal gestiti, talvolta raffazzonati, colmi di inefficienze. Cito alcune statistiche del nostro Osservatorio GeCo (Gestione dei Processi Collaborativi di Progettazione, dataset di 123 imprese, intervistate nel 2015)

• il 95% delle aziende lamenta processi intricati, in cui le richieste di modifica e di revisione nelle fasi di sviluppo sono continue;

• L’88% delle imprese ha progettisti sovraccarichi di lavoro, che non riesco a gestire tempi e costi in modo opportuno (l’84 % dei progetti di sviluppo è in ritardo, il 73% sfora i tempi);

• 1 azienda su 3 lamenta il fatto di realizzare prodotti vecchi, che poi fanno fatica ad essere venduti

• Il 65% delle risorse (tempo, progetti, prototipi) sono sprecate in attività a non valore, e quasi la metà (42%) del tempo di un progettista è sprecato).

Piu’ attenzione sulla capacità progettuale e innovativa delle nostre imprese.

È sulla base di questi numeri – oltre che sulla quotidiana frequentazione con aziende, tecnici e imprenditori – che sostengo da tempo la necessità di porre maggior attenzione sulla capacità progettuale e innovativa delle nostre imprese. È importante riuscire a migliorare la produttività dei nostri reparti produttivi, ridurre i tempi di produzione e gli stock fermi in magazzino, ma non si può dimenticare che per rimanere competitivi la capacità di innovare, di offrire al mercato soluzioni moderne, in costi e tempi certi (possibilmente prima dei concorrenti) sono driver fondamentali. È utile disporre di macchine più veloci, ma se poi l’azienda ci impiega 3-4 anni per lanciare un nuovo prodotto su cui generare nuovo fatturato, il gioco della competizione è bello che perso!

Se la produzione oggi può diventare 4.0, anche l’innovazione deve farlo

Ciò vale per tutte le imprese, che producano per il grande mercato delle commodities affamato di costanti novità (si pensi al mercato dell’elettronica), o che lavorino per il business-to-business, in cui i tempi di consegna concessi sono sempre più stretti (si pensi al settore del machinery, dove i clienti globali pretendonol’installazione e il collaudo nel giro di pochissimi mesi dalla firma dell’ordine). La riduzione del time-to-market e l’efficacia di un portafoglio commerciale sono variabili su cui giocare la competizione almeno (se non più) rilevanti quanto la riduzione dei lead time di produzione e l’affidabilità del sistema produttivo!

Se la produzione oggi può diventare 4.0, anche l’innovazione deve farlo, altrimenti si rischia una rivoluzione a metà. La domanda legittima a questo punto è “come”? Come poter rendere l’innovazione più sistemica, efficiente, veloce, puntuale, ma anche efficace e di valore? Come evitare di buttare quasi la metà del tempo di un ricercatore o di un progettista, per aumentarne il valore atteso del suo operato (più progetti, che funzionino meglio, che vendano di più?).

Le soluzioni disponibili

Per fortuna le risposte a queste domande esistono, e anche da un po’ di tempo. Ci sono delle vere e proprie autentiche “bibbie del management” che ne parlano, con numerosi esempi e non per mera speculazione accademica. I libri di Christensen, Ulrich , o anche del nostro italianissimo Verganti sono dei veri e propri classici che gli addetti dell’innovazione (dai direttori di Ricerca e Sviluppo, ai responsabili tecnici, dai direttori marketing, ai progettisti) dovrebbero leggere quasi religiosamente.

Esempi di metodi, strumenti, approcci, modelli, paradigmi, ecc. per la gestione dell’innovazione e dei conseguenti processi aziendali ne sono stati codificati molti negli ultimi 50 anni, anche se non sempre tutte le esperienze sono state di successo. Forse un po’ la paura di sbagliare, forse un’atavica avversione al pensiero sistemico dei propri processi operativi (corredata da un certo individualismo) hanno nei fatti creato in Italia un contesto bloccato, in cui l’idea di innovazione è stata ridotta alla creatività estemporanea di singoli – il genio italico che tanto affascina l’immaginario collettivo –, e non di un processo di rilevanza industriale, come tale gestibile e migliorabile.

Il Concurrent Engineering

L’organizzazione di un processo di innovazione capace di generare prodotti competitivi è argomento ampiamente dibattuto, sotto diversi aspetti. L’importanza di disporre di un team multidisciplinare, di avere un’adeguata esplorazione dello spazio di progettazione, di sperimentare alternative progettuali in modo graduale sono tutti argomenti ben codificati nelle prassi aziendali fin dagli anni ’80, solitamente identificati sotto il comune ombrello dell’approccio di Concurrent Engineering.

Le tecniche e i metodi disponibili coprono i numerosi aspetti procedurali dell’innovazione, dalla capacità di generare idee alternative (es. brainstorming, customerjourney, ethnografy, ecc.), alla possibilità di esplorare in modo sistemico lo spazio inventivo (la Teoria dell’Innovazione Sistematica esiste dal 1947), dall’analisi dei requisiti (es. con le tecniche di origine giapponese di QualityFunction Deployment), agli studi affidabilistici (es. con Fault Tree Analysis, o FMEA/FMECA).

Gli strumenti digitali

Contemporaneamente all’evoluzione organizzativa e metodistica, negli ultimi 20 anni si sono avvicendate una serie di rivoluzioni digitali, che hanno nei fatti aumentato la capacità progettuale ed inventiva. Dai primi modellatori 3D, l’evoluzione digitale ha messo a disposizione delle imprese strumenti sempre più sofisticati di simulazione, sperimentazione e prototipazione virtuale, fino alle soluzioni più appariscenti di realtà virtuale e aumentata. Combinandosi con fenomeni sociali e una diffusa informatizzazione, le tecnologie digitali hanno trasformato lo scenario dell’innovazione, aprendo le porte a nuove forme di collaborazione inventiva (es. si pensi al fenomeno dei makers, spinto nella sostanza dalla disponibilità tecnologica della stampa 3D, risultato cheap&chip dell’evoluzione digitale dei sistemi di modellazione CAD e di prototipazione virtuale).

L’evoluzione digitale, in particolare promossa dal modello internet, ha creato ambienti virtuali di progettazione e di innovazione (noti agli addetti ai lavori con acronimi ultra-tecnici, come PDM/TDM/PLM, ecc.), che hanno reso possibile la remotizzazione dei processi creativi e la costituzione di vere e proprie reti di sviluppo, capaci di progettare prodotti adatti ai diversi mercati. Tutto ciò è già accaduto ed è già ampiamente disponibile sul mercato, normalmente a disposizione delle imprese, comprese quelle concorrenti.

Fare meglio innovazione per vendere di più

Poco sopra sostenevo il sostanziale blocco dell’innovazione nelle nostre imprese. Ancora una volta parlo a ragion veduta. In 1 azienda su 3 (Dati Osservatorio GeCo, Ricerca d’Anno 2013-2014 ,) i processi di sviluppo sono ancora strettamente seriali e focalizzati su una visione monodisciplinare (il progettista meccanico, il progettista elettronico, ecc.), ben poco collaborativa. 1 su 2 (Dati Osservatorio GeCo, Ricerca d’Anno 2014-2015) non fa alcun ricorso a metodi standardizzati di progettazione. Più del 60% (Dati Osservatorio Smart Manufacturing-Industria 4.0, Ricerca d’anno 2015-2016) delle aziende non conduce sperimentazioni virtuali e oltre il 70% non dispone di repository condivisi per gestire la conoscenza (modelli, documenti, file) generata nelle attività di progettazione.

Parimenti, come sopra mi si può obiettare che nonostante tutto ciò (le inefficienze gestionali, la mancanza di ricorso a standard internazionali, la bassa presenza di strumenti digitali) le nostre imprese progettano, innovano e vendono. È vero. Ma, come sopra, ribatto con quanto potrebbero innovare di più – e probabilmente vendere di più – se riuscissero a “fare meglio” innovazione?

Non basta connettere dei macchinari

Oltre a ciò aggiungo alcuni elementi tecnici, che riguardano il gran parlare che si fa in questi giorni di Industria 4.0. Molti stanno riducendo la digitalizzazione dell’industria a una mera connettività di macchinari. Un po’ di IoT, un pizzico di interoperabilità, un “quanto basta” di banda larga. E il gioco parrebbe fatto. Le macchine sarebbero controllate da remoto, non si guasterebbero mai – complice un po’ di sana manutenzione predittiva – e le nostre imprese recupererebbero magicamente produttività.

Peccato che per fare tutto ciò la digitalizzazione deve essere omnicomprensiva. Se non dispongo di una distinta base aggiornata e completa della macchina che presumo di controllare da remoto, come faccio poi ad interpretare adeguatamente le informazioni che la stessa mi invia? Se non so quali sono i componenti che sono in essa installata, come faccio a fare diagnostica e a risolvere il problema? E se queste informazioni non le ho disponibili in digitale, ma stanno solo su un pezzo di carta (o sulla sua versione elettronica, leggasi foglio Excel), mi dite dove sta l’efficienza e il recupero di produttività? .

Non è possibile produrre in digitale se non si è progettato in digitale.

Conosco imprese che da anni dispongono di macchine connesse in reparto. Da anni collezionano terabyte di dati e li parcheggiano in fogli di calcolo sui PC di qualche tecnico. Poi nessuno li usa per fare un’analisi affidabilistica degna di nota. Parafrasando un noto slogan: la forza (digitale) è nulla senza il controllo (metodologico). La digitalizzazione ci offre assist eccezionali, ma se poi i nostri progettisti non ne fanno uno strutturato uso (come tipicamente suggeriscono le buone tecniche di sviluppo), il tutto si riduce ad un enorme spreco!

Industria 4.0: che non resti solo un efficace brand

Mi rendo conto di parlare di scenari di non immediata comprensione, almeno per i più. E in effetti è così, l’Industria 4.0 – o come la volete chiamare – non è cosa per tutti. Necessita di un’adeguata comprensione dei problemi (teorici e pratici) che la digitalizzazione pone, e di un buon supporto metodologico, in tutti i processi. Serve per ammodernare – in parte stravolgere – processi operativi collegati (dalla progettazione, alla produzione, dal marketing, alla logistica), ma non può esistere fine a sé stessa. Certamente presenta grandi opportunità, tra cui quelle tecnologiche esistono da tempo.

Oltre all’ammodernamento del parco macchine, ci offre ad esempio la grande opportunità di rivedere gli stessi prodotti e servizi che offriamo al mercato, capaci di cambiare il modello generale con cui le nostre imprese generano valore (si pensi a tutto il fenomeno degli smartproduct). Personalmente sono contento dell’opportunità mediatica che il “brand” Industria 4.0 sta offrendo agli addetti ai lavori (io mi conto tra questi). Spero solo che in questa ubriacatura collettiva di 4.0 non ci si dimentichi dei fondamentali: le aziende esistono perché esistono dei clienti da soddisfare, cui fornire prodotti e servizi belli, affidabili, di qualità, innovativi. Non viceversa.

Il Manufacturing Group del Politecnico di Milano

[boxinizio]

Il Manufacturing Group, afferente alla School of Management del Politecnico di Milano, è formato da più di 30 tra professori, ricercatori e dottorandi e si occupa di attività di ricerca sui temi dell’industria manifatturiera. Le principali aree trattate riguardano la progettazione e la gestione della fabbrica, dello Smart Manufacturing, la gestione integrata del ciclo di vita del prodotto e degli asset negli impianti industriali, gli aspetti di sostenibilità sociale della fabbrica, i servizi manifatturieri innovativi, e le nuove forme e necessità educative per il settore. Il gruppo ha all’attivo 40 progetti già completati in ambito Europeo, in particolare sul tema della “Fabbrica del Futuro”. Attualmente ha 10 progetti internazionali attivi nelle sue aree di ricerca. Inoltre il gruppo collabora con diversi centri di ricerca europei e con numerose aziende italiane e straniere. E’ autore di molteplici pubblicazioni sulle principali riviste scientifiche sul manifatturiero. Dal 2011 è organizzatore del World Manufacturing Forum.

[boxfine]