Di Filippo Boschi, Anna De Carolis e Marco Taisch ♦ Cosa sono i CPS e in che modo abiliteranno/faciliteranno la trasformazione del manifatturiero?

I Sistemi Cyber Fisici o Cyber Physical Systems (CPS) sono considerati una delle innovazioni tecnologiche chiave (Key Enabling Technology – KET) della quarta rivoluzione industriale, in quanto possono essere collocati in primo piano per le potenzialità promesse ai fini della creazione di valore lungo le tre dimensioni della digitalizzazione del manifatturiero: lo smart product, lo smart manufacturing e i cambiamenti nei business model delle aziende. In letteratura e tra gli esperti esistono diverse definizioni dei CPS, anche per effetto delle diverse prospettive e ricadute applicative che, come KET, possono avere.

In questo senso, un Cyber Physical Systems è un insieme di differenti tecnologie abilitanti, le quali generano un sistema autonomo, intercomunicante e intelligente e, pertanto, capace di facilitare l’integrazione tra soggetti diversi e fisicamente distanti. Questo sistema abilita tre scenari sequenziali: generazione e acquisizione dei dati, computazione ed aggregazione dei dati precedentemente acquisiti ed, infine, supporto al processo decisionale.

Interconnessione, comunicazione e replica digitale

Questa definizione include prima di tutto la presenza di oggetti interconnessi i quali, tramite sensori, attuatori ed una connessione di rete, sono in grado di generare e produrre dati di vario genere, riducendo così le distanze e le asimmetrie informative tra i diversi soggetti coinvolti. In secondo luogo, attribuisce alla comunicazione un ruolo di primaria importanza: infatti è grazie alla pervasività, trasversalità e velocità dei dati scambiati che i diversi soggetti sono in grado di comunicare in qualsiasi momento e in qualsiasi condizione, fornendo la possibilità di trasformare le grandi moli di dati in informazioni a valore aggiunto. Infine include il concetto di “Digital Twin”, ovvero la capacità dicotomica di tali sistemi di creare e affiancare all’aspetto fisico dei prodotti, dei sistemi e dei processi quello virtuale o digitale.

Pertanto, un CPS è definibile come un sistema in cui si richiede che gli oggetti fisici siano affiancati dalla propria rappresentazione nel mondo digitale, siano integrati con elementi dotati di capacità di calcolo, memorizzazione e comunicazione, e che siano collegati in rete tra loro. Il termine “Fisico” si riferisce all’oggetto così come è percepito dai nostri cinque sensi, mentre il termine “Cyber” fa riferimento all’immagine virtuale (Digital Twin, gemello digitale) che rispecchia il mondo a cui appartiene l’oggetto reale,fornendo nel contempo ulteriori informazioni riguardo ad esso.

IoT, cloud e realtà virtuale al servizio del Digital Twin

Tale immagine virtuale risiede nel mondo dell’Information & Communication Technology (ICT), e si sviluppa grazie all’interazione di nuove tecnologie dirompenti quali, ad esempio, l’Internet of Things, la realtà aumentata o il cloud computing, tecnologie in grado di abilitare, e potenziare (rispetto alle soluzioni tradizionali), la capacità di rappresentare i componenti fisici/reali, i loro stati attuali e le loro interazioni reciproche.

Pertanto, grazie alle informazioni di cui dispone nella sua sfera virtuale, il singolo componente fisico decentrato è in grado di supportare decisioni in maniera autonoma e di comunicarle direttamente agli altri componenti fisici. In tale maniera, disponendo di una duplice visione (la reale e la virtuale), e disponendo di un’intelligenza decentrata, i sistemi cyber-fisici sono in grado di valutare autonomamente situazioni operative e supportare la conseguente presa di decisioni, nonché di provvedere che gli altri sistemi cyber-fisici svolgano correttamente delle azioni, essendo in grado di adattarsi autonomamente.

[boxinizio]

Un CPS è definibile come un sistema in cui si richiede che gli oggetti fisici siano affiancati dalla propria rappresentazione nel mondo digitale, siano integrati con elementi dotati di capacità di calcolo, memorizzazione e comunicazione, e che siano collegati in rete tra loro.

[boxfine]

Le diverse tecnologie abilitanti

Possono essere suddivise in tre sottoinsiemi fondamentali: i sensori, gli attuatori e l’intelligenza decentralizzata. Con l’aiuto dei sensori integrati (embedded / sensing systems), il CPS è in grado di rilevare autonomamente la sua attuale situazione operativa all’interno dell’ambiente in cui si trova, fornendo informazioni approfondite ad esempio sulla sua tipologia, sul suo stato o sulla sua posizione. Gli attuatori servono a svolgere azioni, ovvero a mettere in pratica quelle decisioni correttive volte a ottimizzare una situazione o un processo.

Tali decisioni vengono definite passando attraverso un’intelligenza decentrata che, valutando sia le informazioni dei propri sensori che quelle fornite da altri CPS, elabora in tempo reale i possibili scenari di scelta e comunica simultaneamente quello maggiormente adatto, contattando e informando parallelamente gli attuatori e gli altri CPS, oltre che gli stessi operatori che si trovano nell’“anello di controllo” tramite tecnologie Internet.

Grazie a tali tecnologie è possibile ottenere una disponibilità di informazioni centralizzate che danno origine al dominio digitale (cyber level): è soprattutto a questo livello che le informazioni si muovono, determinando un’ulteriore e formidabile possibilità di connessione tra gli oggetti fisici tramite la loro immagine virtuale, tanto che qualche autore – nella sua visione– parla di social network degli oggetti.

Le funzionalità dell’architettura di un Cyber Physical System

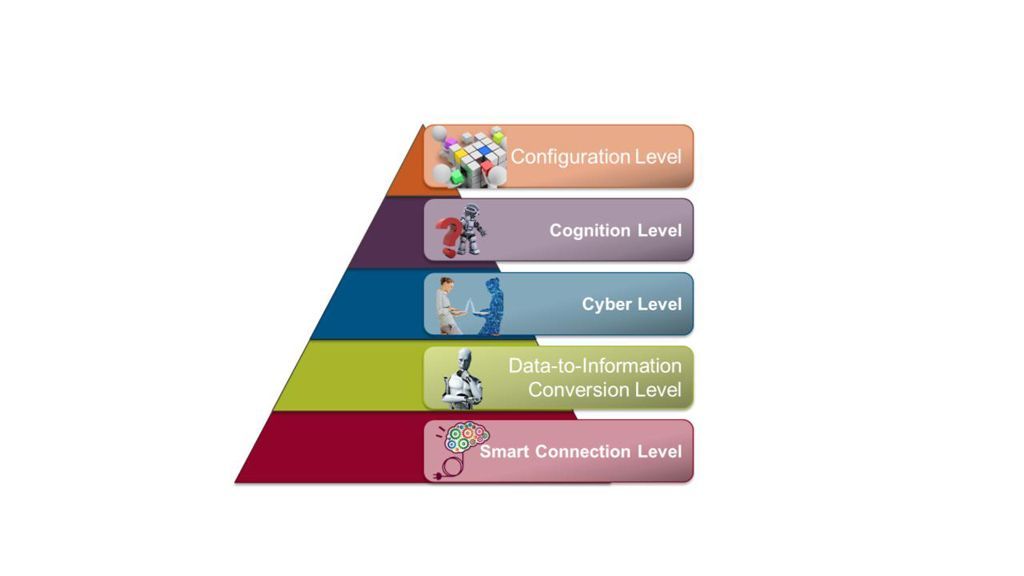

Possono essere riassunte in 5 livelli:

Smart connection: capacità di gestire e acquisire dati resi disponibili in real-time grazie a sensori intelligenti e di trasferirli con specifici protocolli di comunicazione;

Data-to-information conversion: capacità di aggregare i dati e di convertirli in informazioni a valore aggiunto;

Digital Twin: capacità di rappresentare in real-time il dominio reale in una realtà digitale;

Cognition: capacità di identificare diversi scenari e di supportare un corretto processo decisionale;

Configuration: capacità di fornire feedback alla realtà fisica da quella virtuale e di applicare le azioni correttive prese al livello precedente

Un nuovo modo di produzione

Globalmente, è quindi indubbio che l’affermazione di una tale struttura sconvolgerà il paradigma di produzione tradizionale, per cui scaturiranno nuovi modelli e forme del produrre. Infatti, così come promosso dalla visione di Industry 4.0, il nuovo concetto di unità produttiva dovrà essere basato sulla capacità dei sistemi di adattarsi in tempi brevissimi alle nuove richieste ed esigenze dei clienti sia in termini di tempo di risposta che di personalizzazione. Tale adattamento deve essere inteso sia a livelli alti (l’organizzazione complessiva) sia a quelli intermedi e medio-bassi (la realizzazione del processo lavorativo) e può assumere sostanza solo grazie all’elaborazione, al trattamento e alla circolazione di conoscenze e informazioni, con le macchine e con le persone.

La smartfactory

Da qui nasce il concetto della smartfactory, reso possibile dall’implementazione dei CPS nell’ambiente di fabbrica, e in grado di garantire elevati livelli di efficienza nell’utilizzo di impianti flessibili e multifunzionali, e capace di monitorare i mercati e il loro andamento attraverso un dialogo e un’integrazione totale tra impresa e consumatore. Questo adattamento alle dinamiche (del sistema e del suo ambiente) comporta un’efficienza a livello di uso delle risorse, poiché vengono integrate tutte le fasi di produzione a monte e a valle, vengono prodotti unicamente i prodotti effettivamente richiesti dal consumatore e che quindi hanno già un mercato e, infine, si ottiene un’integrazione ottimale dell’uomo e delle sue capacità con quelle delle risorse smart che lo circondano e con cui collabora, permettendo di ottenere un sistema di produzione flessibile e adattabile.

[boxinizio]

I CPS sono ancora in divenire, ma possiamo già aspettarci diversi benefici, che potranno cambiare, anche radicalmente, lo scenario del futuro settore manifatturiero.

[boxfine]

I benefici specifici dei CPS

Volendo sintetizzare i benefici specifici che si possono prevedere dall’implementazione dei CPS nel contesto manifatturiero, si fa ricorso ai risultati di sCorPiuS, un progetto di ricerca finanziato dalla Commissione Europea, che ha identificato 6 cluster principali in cui sono racchiuse le principali potenzialità di questi sistemi di tecnologie.

La prima classe di benefici, denominata “New data driven services and business models”fa riferimento all’azienda nel suo complesso ed in particolare riguarda l’ambito manageriale. I CPS infatti, grazie alla propria sfera digitale, sono in grado di abilitare nuove opportunità di business che consentono, ad esempio, all’azienda di essere più vicina ai bisogni dei clienti, grazie alla maggiore offerta di servizi ad alto valore aggiunto pensati e offerti sulla base delle esigenze di chi ne usufruisce.

Attraverso le proprie capacità, i CPS consentiranno alle aziende manifatturiere di trarre diversi tipi di vantaggi, come quelli derivanti dalla generazione attiva ed in real time delle informazioni, dalla più alta flessibilità di reazione ai cambiamenti del mercato e dalla creazione di nuove forme di collaborazione. Alcuni esperti asseriscono che l’effetto ultimo derivante da questi vantaggi potrebbe condurre verso la velocizzazione dei processi di re-shoring.

La seconda classe, “Data-based improved products”, considera i vantaggi derivanti dalla digitalizzazione del prodotto. Grazie ai CPS, il prodotto si trasforma in un oggetto intelligente in grado di comunicare dentro e fuori la fabbrica condividendo informazioni a diversi livelli, consentendo una migliore comprensione e configurazione dei processi e dei servizi e apportando un maggiore valore aggiunto a chi lo utilizza. I CPS integrati nei prodotti inoltre consentono alla fabbrica che li ha realizzati di avere informazioni circa il loro utilizzo, consentendo così di ottenere feedback in real time da parte dei clienti. Questa maggiore visibilità condurrà le aziende verso la creazione di servizi generati ad hoc per il singolo cliente e verso la realizzazione di prodotti fatti su misura, riducendo così i prodotti senza mercato.

Nella terza classe“Closed-loop manufacturing”sono raggruppati tutti i benefici abilitati dai CPS che vanno al di là dei soli confini della fabbrica e che hanno come fine ultimo quello di originare delle zero-waste supply chain. Si tratta di vantaggi che impattano diversi attori del value network, come fornitori e clienti, che riescono così ad integrare i propri dati e i propri feedback nell’ambiente di produzione.

La quarta classe di benefici, “Cyberized plant / Plug & Produce” considera i vantaggi che i CPS apportano a livello di shop floor, consentendo una visione più olistica dei processi produttivi, una migliore gestione delle informazioni e degli scambi di dati e facilitando migliori prestazioni grazie al supporto digitale. A livello di shop floor, i CPS abilitano scenari di piena flessibilità e riconfigurabilità del sistema produttivo, facilitano l’ottimizzazione della gestione delle operations, il self-recovery, self-learning, self-analisys dell’impianto e la tracciabilità del prodotto in ogni sua fase di realizzazione.

Nella classe denominata “Next step production efficiency” risiedono i benefici relativi alla capacità che i CPS hanno di migliorare l’utilizzo e la gestione degli assets in fabbrica, che quindi vedono la realizzazione di una produzione più efficiente, in grado di rendere sostenibile la produzione di piccoli lotti, di facilitare la gestione del magazzino, di velocizzare e rendere più precisi i processi produttivi.

Infine, la più facile integrazione delle persone e degli operai nell’ambiente di fabbrica può essere supportata dall’introduzione di strumenti e tecnologie cyber-fisiche. Quest’ultima classe di benefici, “Digital ergonomics”, raggruppa tutti i vantaggi derivanti da tale introduzione-integrazionee che considerano un più veloce processo di trasferimento delle conoscenze, un miglioramento del worker experience e del supporto al lavoro, una riduzione della complessità operativa grazie alla possibilità di avere accesso in real time alla fabbrica (factory in my poket).

Integrazione tra imprese e consumatori, tra fabbrica e società

È evidente come l’affermazione di questo nuovo paradigma di produzione, trainato dalla quarta rivoluzione industriale che fornisce la possibilità di indossare dispositivi connessi (realtà aumentata), di dotare di interfacce cyber-fisiche gli oggetti della vita quotidiana (dai veicoli agli elettrodomestici) e i beni di consumo (prodotti alimentari, medicinali), non solo dia la possibilità di ottenere elevati livelli di efficienza nell’utilizzo di impianti flessibili e multifunzionali, di monitorare i mercati e dialogare con i clienti a costi limitati, ma attribuisce significati completamente diversi alle nozioni di marketing, di vicinanza e orientamento al cliente. Insomma, permette un’integrazione tra imprese e consumatori, tra fabbrica e società.

L’industria 4.0, quindi, ha una retorica, una tecnologia, un modello di consumo (la personalizzazione di massa), ma non ha ancora un modello sociale, di business e implementativo. Si hanno a disposizione infatti le tecnologie digitali in grado di favorire il rinnovamento del capitalismo industriale, ma non si è in grado ancora di prevedere come la fabbrica intelligente, puntando ad abbattere i confini con l’ambiente sociale, sfruttando le connessioni tra interno ed esterno, possa ridefinire le regole che struttureranno i mercati del lavoro, le relazioni industriali, i flussi finanziari e logistici nonché la sostituzione degli attuali modelli di consumo a favore di modelli nuovi.

[boxinizio]

Il Manufacturing Group del Politecnico di Milano

Il Manufacturing Group, afferente alla School of Management del Politecnico di Milano, è formato da più di 30 tra professori, ricercatori e dottorandi e si occupa di attività di ricerca sui temi dell’industria manifatturiera. Le principali aree trattate riguardano la progettazione e la gestione della fabbrica, dello Smart Manufacturing, la gestione integrata del ciclo di vita del prodotto e degli asset aziendali, gli aspetti di sostenibilità sociale della fabbrica, i servizi manifatturieri innovativi, e le nuove forme e necessità educative per il settore. Il gruppo ha all’attivo 40 progetti già completati in ambito Europeo, in particolare sul tema della “Fabbrica del Futuro”. Attualmente ha 10 progetti internazionali attivi nelle sue aree di ricerca. Inoltre il gruppo collabora con diversi centri di ricerca europei e con numerose aziende italiane e straniere. E’ autore di molteplici pubblicazioni sulle principali riviste scientifiche sul manifatturiero. Dal 2011 è organizzatore del World Manufacturing Forum.

[boxfine]

[…] [1] https://www.industriaitaliana.it/nel-cuore-dell-industry-4-0-i-cyber-physical-systems/ […]