di Riccardo Sandre ♦ Spinto dagli acquisti per il rinnovamento strumentale grazie alle misure fiscali del piano Calenda, il settore machinery segna un incremento sul mercato interno. Ma questo risultato non deve distogliere dallo sforzo di mantenere alta la competitività sui mercati internazionali. Come la vedono Salmoiraghi (Federmacchine ) e l’economista Giovanni Costa

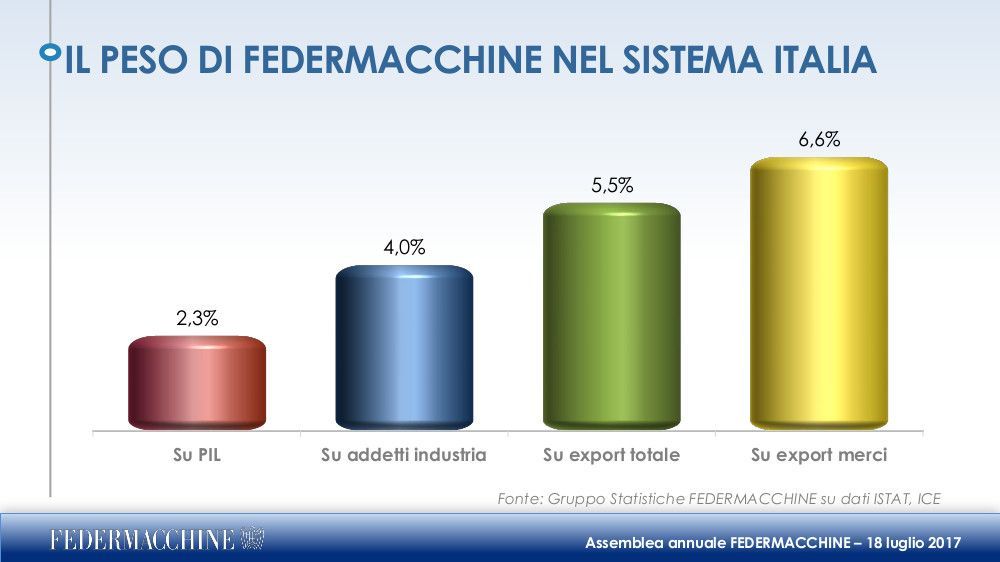

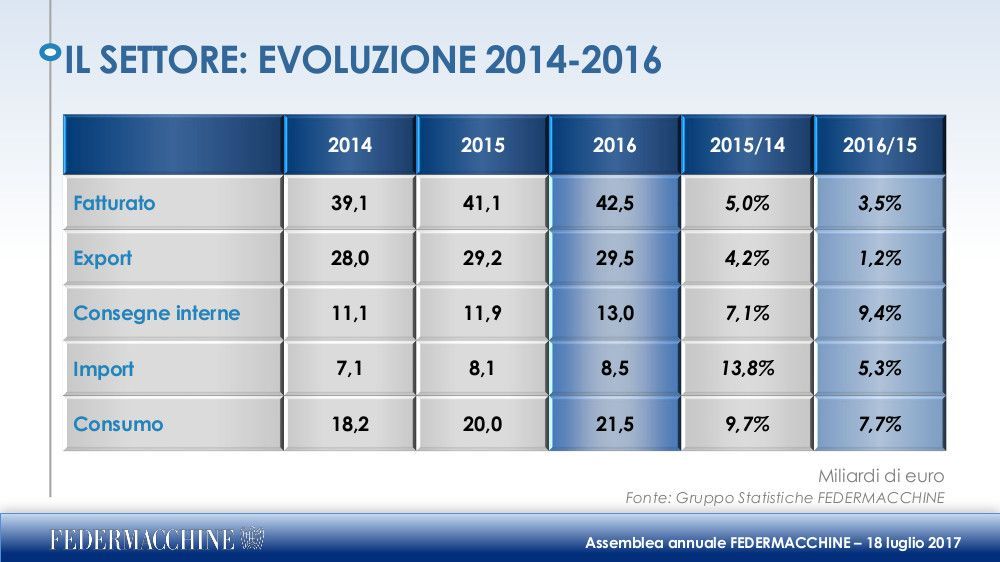

Risultati record nel 2016 per il machinery and equipment italiano che ha portato il suo fatturato complessivo a quota 42,5 miliardi di euro, 3,1 miliardi di euro in più rispetto all’anno benchmarck del 2007. Un risultato che, complice un piano Calenda (ancora al vaglio degli economisti per i suoi effetti complessivi), nelle attese dovrebbe confermarsi come ampiamente positivo anche per l’anno in corso, per lo meno per quanto riguarda il mercato interno.

I dati presentati la scorsa settimana da Federmacchine raccontano del progresso di un comparto capace di reagire fin da subito allo shock del 2008 guardando ai mercati internazionali e che ora attende di raccogliere pienamente i risultati del Piano Industria 4.0, considerato come una nuova opportunità di crescita sul mercato domestico. Un’opportunità che, secondo Giovanni Costa, emerito di Strategia d’Impresa dell’Università di Padova e membro del Cda di Intesa San Paolo, non è scevra dal rischio di un intorpidimento per imprese di dimensioni ancora piuttosto ridotte. Il focus della loro strategia di sviluppo rivolto all’ interno potrebbe distoglierle da un’attenzione ai mercati globali, che non dovrebbe prescindere da una multilocalizzazione internazionale dei siti produttivi a fianco delle aziende clienti.

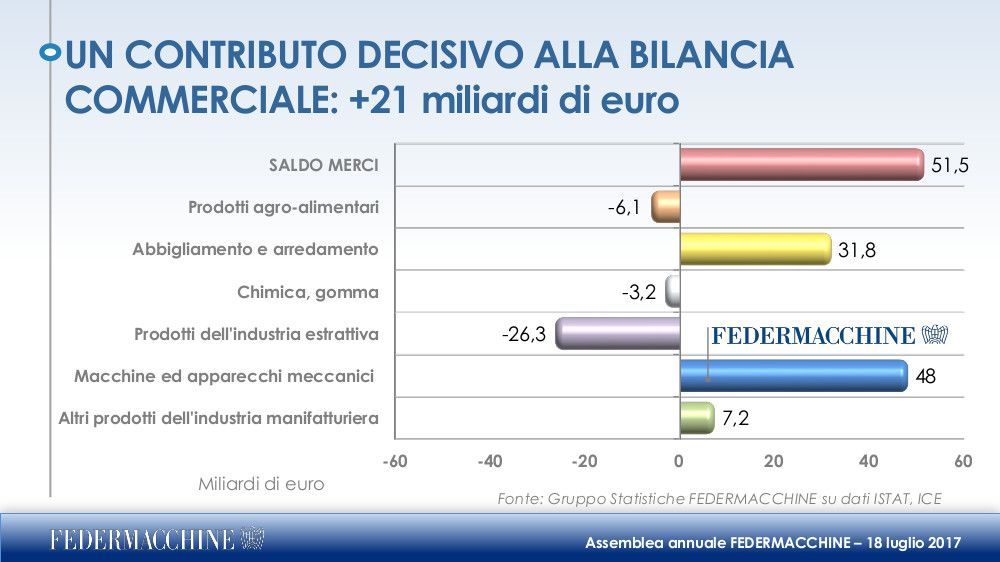

L’andamento spedito del machinery

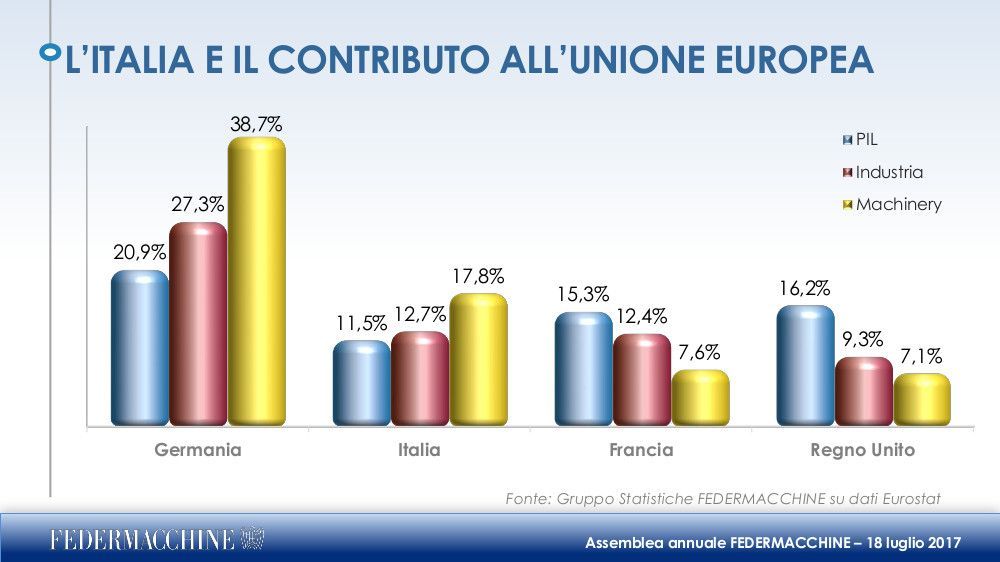

E tuttavia il machinery italiano, forte di un sistema di 5100 imprese, 185mila addetti (il numero più alto dopo lo shock del 2008) ed un export a quota 29,5 miliardi di euro (il 69% circa del proprio valore della produzione complessivo), ha contribuito fortemente, l’anno scorso, a mantenere il saldo positivo della bilancia commerciale italiana e rappresenta il 17,8% del totale della produzione del continente, dopo la Germania (a quota 38,7%) ma con quote che vanno oltre la somma del contributo di nazioni con una lunga tradizione industriale come Francia (7,6%) e Regno Unito (7,1%). Un sistema il cui livello di efficienza è per il secondo più alto d’Europa: In Italia un operaio mediamente produce 246 mila euro all’anno, contro i 258 mila della Francia, i 244mila del Regno Unito e i 221mila della Germania.

A dirlo sono i dati della federazione confindustriale che rappresenta ben 13 diverse associazioni di produttori di beni strumentali. Dati che segnalano un riequilibrio positivo del rapporto tra fatturato complessivo e export (che aveva raggiunto nel periodo di massima contrazione dei consumi interni, nel 2013, il 73% del valore della produzione) mentre le consegne interne raggiungono i 13 miliardi di euro con una crescita del 9,5% sul 2015. Segnali che sono incoraggianti anche per l’immediato futuro grazie ai numeri sugli ordinativi forniti da una delle associazioni di punta di Federmacchine, l’Ucimu, che annunciava un +24,8% nei primi sei mesi del 2017 sul mercato domestico.

Giovanni Costa: ci possono essere dei rischi

Ma la rinnovata vitalità del sistema industriale nazionale, secono alcune analisi , può nascondere in sé pericoli specifici per un comparto caratterizzato dalle dimensioni ridotte delle proprie aziende. «Il positivo piano di incentivi per la modernizzazione del parco macchine del sistema produttivo italiano – spiega Giovanni Costa – può comportare il rischio di un intorpidimento delle Piccole e medie imprese di un settore che, pure forte di una buona propensione all’export dimostrata dai dati della stessa federazione, potrebbe vedere nel mercato interno una valvola di sfogo più semplice per la propria produzione. Un andamento che potrebbe rafforzarsi con un rallentamento, per altro indicato dagli stessi dati, della domanda estera».

Ed in effetti i numeri presentati la settimana scorsa dalla federazione dei produttori di beni strumentali indicano una crescita delle consegne interne del 7,1% tra 2014 e 2015 e del 9,4% tra 2015 e 2016 a fronte di un andamento delle esportazioni che, pure dopo il boom del 2011 (quando il fatturato complessivo sul resto del mondo aveva già superato il 2007 raggiungendo quota 26,6 miliardi di euro, per raggiungere i 29,5 l’anno scorso) tra 2014 e 2015 aveva registrato un +4,2% per calare l’anno scorso a quota +1,2%.

Ma il segnale della ripresa di un mercato interno che aveva visto una profonda contrazione dei consumi (passati dai 22 miliardi di euro del 2007 ai 16,3 del 2013), rappresenta, per Federmacchine, la misura del successo di un settore che compete da leader anche in un mercato, quello italiano, che è il secondo manifatturiero europeo e dove il machinery made in Italy continua a tenere, pure nella competizione scatenata dagli incentivi del piano Calenda, quote che si attestano intorno al 60% del consumo totale.

Salmoiraghi: per l’estero siamo avanti grazie a ricerca e innovazione

«Il tessuto industriale dei produttori di beni strumentali in Italia è caratterizzato da PMI estremamente flessibili ma specializzate» spiega il presidente di Federmacchine Sandro Salmoiraghi. «che lavorano su nicchie di mercato ben precise fornendo un servizio “tailor made” globale. Un modello che ci permette di spuntare prezzi mediamente più alti dei nostri competitor diretti della Germania che invece lavorano principalmente sulla quantità. Ma siamo competitivi perché la ricerca, pure non evidente, c’è eccome! Nella gran parte dei casi è una voce nascosta che va spesso caricata come “costo di commessa”.

Un risultato- prosegue Salmoiraghi- che è frutto di un modello di organizzazione che si basa su di una rete informale di cooperazione all’innovazione dove i Centri di Ricerca e le Università, i fornitori e le imprese dei distretti lavorano fianco a fianco nello studio e nell’applicazione di nuovi materiali, di soluzioni innovative, di sistemi all’avanguardia e così via. All’estero, negli anni scorsi ed ancora oggi, abbiamo venduto il top di gamma, macchine dove controlli elettronici sofisticati, sensoristica, flessibilità produttiva e connettività sono standard. E il machinery ha fatto passi da gigante.

Industry 4.0: c è ancora molto da fare

È un percorso iniziato già alla metà degli anni ’90 del secolo scorso e che ora trova un’accelerazione con il miglioramento della connettività, con il cloud, l’Iot ecc.. Sostiene Salmoiraghi: «In Italia c’è ancora molto da fare, a partire da un Piano Calenda che ha dato una notevole spinta allo svecchiamento di un sistema che ha bisogno di molti anni per cogliere appieno i vantaggi della Rivoluzione 4.0. Un processo che necessita del concorso della formazione a tutti i livelli, da quella scolastica a quella professionale, di un sistema di Competence Center su cui si sta lavorando alacremente e di un piano di incentivi di medio periodo che dia forza ad una domanda interna che, in termini di ordinativi, dovrebbe garantire una buona performance anche per l’immediato avvenire».

Tenere la barra dritta sulla discriminante del grado d’internazionalizzazione

Ma pure non contestando l’andamento positivo del settore, sia in Italia che all’estero, Costa segnala un’altra potenziale debolezza di un sistema che per anni «ha fornito» (come ammette lo stesso Salmoiraghi) «le armi alla concorrenza internazionale» per progredire nell’efficienza produttiva a scapito di un sistema Italia che proprio ora sta rialzando la testa. «Pure in un contesto ampiamente positivo la barra deve tenersi dritta sulla discriminate del grado di internazionalizzazione, uno degli elementi che garantisce un futuro più rassicurante alle imprese del machinery italiano» ha sottolineato Costa .

«Anche i dati relativi ai paesi di destinazione dei manufatti industriali evidenziano come, pure se Stati Uniti e Cina siamo rispettivamente in seconda e quarta posizione per volumi dell’Export, la produzione di beni strumentali italiani sia orientata al mercato pressoché domestico del continente europeo. India e Messico invece, due paesi dove presumibilmente la domanda di macchine sarà in forte incremento nei prossimi anni, sono in fondo alla classifica. Guardare agli andamenti dei mercati ed alle potenzialità della localizzazione di nuovi insediamenti produttivi accanto ai principali clienti deve essere una priorità di un settore vitale come quello della produzione di beni strumentali», prosegue Costa.

Un esempio strategico : Stevanato Group

Per il Professore emerito di Strategia d’Impresa interessante è l’esempio di quelle imprese che consumano e producono al contempo macchinari per la manifattura: «Stevanato Group, nel settore farmaceutico, ( vedi Industria Italiana ) produce componenti per l’industria globale ed offre macchine ad elevato grado di automazione ai suoi stessi concorrenti. E tuttavia non c’è timore di perdita di commesse o di know how perché la scelta di portare la produzione dei componenti e pure dei macchinari accanto alle sedi produttive dei propri clienti nel mondo garantisce un servizio in cui qualità e prossimità diventano elementi centrali di competitività.»

«Una scelta – prosegue Costa -che prevede uno sforzo finanziario e di governance che non toglie nulla ad un territorio, quello d’origine, che mantiene il suo ruolo creativo e direzionale ma che permette un feedback più diretto e semplice con i propri clienti. Un vantaggio, quello della vicinanza che senza dubbio si sente anche nel contesto di una competizione sul mercato nazionale.» Da qui deriva l’indicazione netta: «Bene quindi gli incentivi che rianimano la domanda interna ma per una crescita sostenibile abbiamo bisogno di sviluppare la dimensione internazionale delle nostre PMI del machinery».