Di Daniele Cerri, Laura Cattaneo, Sergio Terzi ♦ La trasformazione digitale nella manifattura non investe solamente il modo di produrre e di gestire le fabbriche ma anche le tecniche di progettazione ed ingegnerizzazione del prodotto industriale.

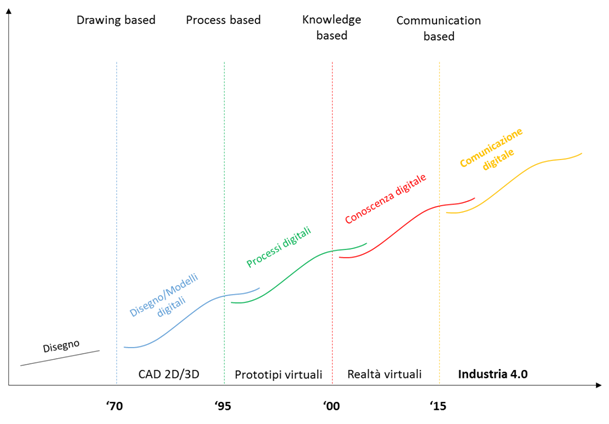

I concetti e le tematiche relativi all’Industria 4.0 non rivoluzionano soltanto il modo di produrre e gestire le fabbriche, ma possono avere un forte impatto anche sul modo di progettare i prodotti e i servizi. All’interno della quarta rivoluzione industriale possiamo parlare di “quarta rivoluzione progettuale”, visto che alcuni elementi peculiari dell’Industria 4.0 possono guidare verso un nuovo modo di impostare e sviluppare la progettazione.

La prima rivoluzione progettuale:la digitalizzazione dei disegni e dei modelli

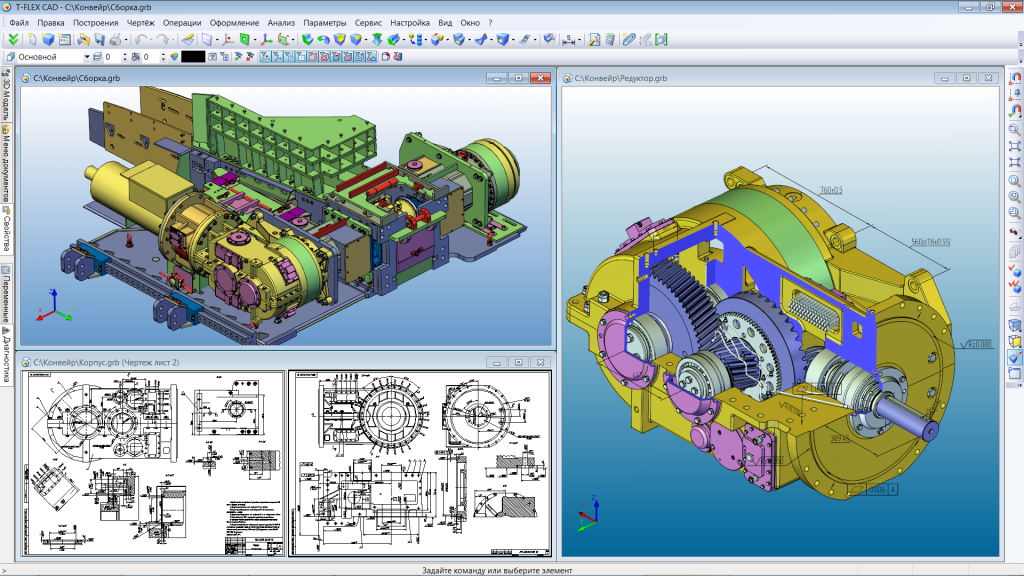

Ripercorriamo il percorso storico delle rivoluzioni avvenute all’interno del mondo della progettazione. La prima rivoluzione, risalente agli anni 70 del secolo scorso, ha trasformato la progettazione da “progettazione su carta” a “progettazione digitale”. Questa rivoluzione, durata all’incirca 25 anni, ha permesso ai progettisti di abbandonare fogli e squadre per lavorare con calcolatori e personal computer, e questi ultimi , nel corso degli anni, hanno subito modifiche sostanziali. L’aumento continuo della potenza di calcolo ha aumentato parimenti la possibilità di sviluppare la progettazione. Lungo questo periodo, i primi software di “progettazione digitale”, i CAD (Computer Aided Design) 2D (a due dimensioni), sono stati sostituiti dai nuovi CAD 3D (a tre dimensioni). La prima rivoluzione progettuale riguarda quindi la digitalizzazione dei disegni e dei modelli.

La seconda rivoluzione: la digitalizzazione dei processi

La seconda rivoluzione, avvenuta intorno al 1995, ha introdotto la possibilità di sfruttare nuove funzionalità collegate alla digitalizzazione dei modelli. I progettisti ora non solo possono progettare in tre dimensioni, ma possono anche realizzare prototipi virtuali che vengono testati in ambienti virtuali. In questo periodo nasce una varietà di software come ad esempio il Computer Aided Manufacturing (CAM), capace di simulare il processo produttivo del prodotto, il Computer Aided Engineering (CAE), che valuta la reazione del prodotto sottoposto a certi test, e il Digital Mock-Up (DMU), che permette la simulazione dell’assemblaggio del prodotto. Ovviamente tutti i software vengono realizzati in modo da poter comunicare con il modello CAD sviluppato attraverso il CAD 3D. La seconda rivoluzione progettuale riguarda quindi la digitalizzazione dei processi.

La terza rivoluzione: la digitalizzazione della conoscenza

La terza rivoluzione avviene all’inizio del nuovo millennio e si definisce con l’introduzione della “realtà virtuale” e della “realtà aumentata”. Da questo momento in poi si è in grado di simulare effettivamente la realtà, grazie all’utilizzo di particolari periferiche, quali ad esempio monitor, postazioni di lavoro, visori, etc., che permettono l’iterazione fra progettista e prodotto. La terza rivoluzione progettuale riguarda quindi la digitalizzazione della conoscenza.

La quarta rivoluzione: la digitalizzazione della comunicazione.

La quarta rivoluzione (4.0) è ora in atto ed è inerente allo sviluppo di prodotti intelligenti e connessi, che permettono la continua interazione fra progettista e prodotto. Infatti, lo sviluppo sia in ambito elettronico, sia in ambito informatico, sia in ambito di comunicazione, ha permesso lo sviluppo delle tecnologie Internet of Things (IoT). Queste tecnologie garantiscono l’accesso a dati e informazioni un tempo inaccessibili da remoto. La quarta rivoluzione progettuale riguarda quindi la digitalizzazione della comunicazione.

Progettare 4.0, una trasformazione radicale

La digitalizzazione della comunicazione può influenzare e cambiare radicalmente il modo di progettare. Per sfruttare a pieno le tecnologie offerte dal paradigma dell’Industria 4.0, bisogna concentrarsi non solo sulla progettazione del prodotto (la parte “hardware”), ma anche sulla progettazione della tecnologica da integrare nel prodotto, che abilita la collezione e la raccolta di dati dal campo. Nella progettazione tecnologica è anche rilevante scegliere lo strumento di comunicazione fra i diversi componenti e prodotti. Una parte fondamentale è la scelta del software da utilizzare per la gestione dei dati e delle informazioni raccolte, in modo da garantire che esse siano utilizzabili in modo efficace ed efficiente, sia da parte dei progettisti, sia da parte dei consumatori.

L’integrazione della tecnologia IoT nei prodotti intelligenti e connessi, permette di avere accesso a dati e informazioni che prima risultavano difficilmente reperibili (ad esempio, per recuperare i dati e le informazioni desiderate era necessario andare in loco, dove si trovava il prodotto). Ora, con la giusta infrastruttura, costituita dalla parte tecnologica e dalla parte software, è possibile accedere a dati ed informazioni in qualunque momento e da qualunque luogo.La domanda a questo punto sorge spontanea: abbiamo nuovi prodotti in grado di comunicare dati e informazioni, ma a cosa possono servire questi dati e queste informazioni, in un’ottica di miglioramento della progettazione?

L’utilizzo dei dati reali della fase di utilizzo per i progetti

L’accesso a dati reali, ottenuti nella fase di utilizzo del prodotto, permette ai progettisti di monitorare e quindi di conoscere i prodotti durante la fase in cui essi vengono utilizzati, favorendo così una migliore comprensione dei bisogni dei consumatori e di come si possa migliorare il soddisfacimento delle loro necessità. I dati possono essere utilizzati per le future progettazioni, in modo da migliorare i futuri prodotti, non solo tramite la conoscenza sviluppata in fase di progettazione, ma anche grazie alla “conoscenza” generata dai dati provenienti dall’utilizzo del prodotto. Questi dati permettono anche un intervento più efficace ed efficiente nel caso in cui, dall’uso dei prodotti, vengano notati errori nella progettazione, che saranno facilmente individuabili e risolvibili.

I sistemi PLM, Product Lifecycle Management

All’interno di questa panoramica risulta chiaro come le informazioni e i dati diventino via via sempre più importanti per una migliore (in termini di efficienza ed efficacia) progettazione. Fondamentale diventa la loro gestione, affinché essi siano resi disponibili, cioè leggibili nel modo più semplice e veloce possibile dai progettisti. Le aziende devono quindi investire in sistemi che permettano l’immagazzinamento e il trattamento dei dati e delle informazioni in un unico sistema.

In quest’ottica, i sistemi Product Lifecycle Management (PLM) sono lo strumento più idoneo per affrontare questa sfida. Infatti, fino ad ora, i sistemi PLM sono stati poco utilizzati, al netto delle loro potenzialità. Nella logica, e anche nel nome, i sistemi PLM dovrebbero essere sistemi di gestione delle informazioni a supporto dell’intero ciclo di vita di un prodotto.

Il ciclo di vita di un prodotto è caratterizzato da tre principali macro-fasi: (i) la prima, fase, Beginning of Life (BoL), include la progettazione, l’ingegnerizzazione e la produzione del prodotto; (ii) la seconda fase, Middle of Life (MoL), include l’utilizzo del prodotto, e tutti i servizi ad esso relativi; (iii) infine la terza fase, End of Life (EoL), include la fine vita del prodotto.

Considerare la copertura totale del ciclo di vita del prodotto

Ad oggi, i sistemi PLM sono in grado di gestire le informazioni riguardanti la progettazione, l’ingegnerizzazione e la produzione di un prodotto, mentre non sono ancora pienamente utilizzati per la gestione delle fasi di vita successive del prodotto. Questo dipende dal fatto che, fino all’avvento dell’Industria 4.0 e delle tecnologie IoT, era difficile raccogliere dati e informazioni dal campo, e immagazzinarle in un database di tipo PLM. Grazie all’applicazione della connettività e dell’Industria 4.0, i sistemi PLM potranno finalmente gestire le informazioni relative a tutto il ciclo di vita di un prodotto, includendo anche le informazioni provenienti dalle fasi di utilizzo e di fine vita.

L’Industria 4.0 può abilitare la progettazione e l’ingegnerizzazione di servizi basati sui dati e sulle informazioni raccolte dal campo, grazie alle tecnologie IoT integrate nei prodotti connessi. La conoscenza generata attraverso l’analisi dei dati può essere utilizzata per creare servizi che offrano un valore al cliente. In questo modo i progettisti non si limiteranno alla sola progettazione di prodotti, ma dovranno anche progettare servizi ad esso collegati, in un’ottica che possa condurre fino alla “servitizzazione” completa del prodotto stesso (ad esempio il Car Sharing). In tutto ciò, la figura dei sistemi PLM torna centrale e fondamentale per la gestione della conoscenza e delle informazioni lungo l’intero ciclo di vita del prodotto-servizio.

Il progetto Europeo Manutelligence

Proprio l’integrazione dei sistemi PLM con le tecnologie IoT, in modo da permettere ai progettisti di avere accesso alla conoscenza e ai dati generati lungo tutto il ciclo di vita del prodotto-servizio, è lo scopo preminente del progetto Europeo Manutelligence , di cui il Politecnico di Milano è uno dei partner principali. In particolare, il progetto Manutelligence ha come obiettivo lo sviluppo di una piattaforma per integrare il ciclo di vita del prodotto con il ciclo di vita del servizio ad esso collegato e di estendere le funzionalità di simulazione integrando i dati raccolti tramite le tecnologie abilitate dall’IoT.

Ringraziamenti: Questo lavoro è stato parzialmente finanziato dalla Commissione Europea attraverso il progetto Manutelligence (Grant Agreement n° 636951). Gli autori vogliono altresì ringraziare tutti i partners coinvolti nel progetto per il loro prezioso contributo durante lo sviluppo dei concetti presentati all’interno di questo lavoro.

[boxinizio]

Il Manufacturing Group del Politecnico di Milano

Il Manufacturing Group, afferente alla School of Management del Politecnico di Milano, è formato da più di 30 tra professori, ricercatori e dottorandi e si occupa di attività di ricerca sui temi dell’industria manifatturiera. Le principali aree trattate riguardano la progettazione e la gestione della fabbrica, dello Smart Manufacturing, la gestione integrata del ciclo di vita del prodotto e degli asset aziendali, gli aspetti di sostenibilità sociale della fabbrica, i servizi manifatturieri innovativi, e le nuove forme e necessità educative per il settore. Il gruppo ha all’attivo 40 progetti già completati in ambito Europeo, in particolare sul tema della “Fabbrica del Futuro”. Attualmente ha 10 progetti internazionali attivi nelle sue aree di ricerca. Inoltre il gruppo collabora con diversi centri di ricerca europei e con numerose aziende italiane e straniere. E’ autore di molteplici pubblicazioni sulle principali riviste scientifiche sul manifatturiero. Dal 2011 è organizzatore del World Manufacturing Forum.

[boxfine]

[…] FONTE: industriaitaliana.it […]