di Luigi dell’Olio ♦ L’azienda italiana, parte del Gruppo General Electric, produce con stampanti 3D i componenti dei motori aerei tecnologicamente più avanzati al mondo. Le soluzioni innovative saranno messe a punto nel Turin Additive Lab, in collaborazione con il Politecnico

«La scommessa è di giocare un ruolo da protagonisti nell’additive manufacturing, la nuova frontiera capace di rivoluzionare l’industria tradizionale». Pierfederico Scarpa, responsabile commerciale e sviluppo business di Avio Aero, spiega il processo di innovazione portato avanti dall’azienda che ha visto recentemente aggiungersi un nuovo tassello: la nascita di un laboratorio per la manifattura additiva in partnership con il Politecnico di Torino nel quale mettere a punto soluzioni innovative nei campi in cui la società italiana, che fa parte del gruppo Generale Electric, è attiva: progettazione, produzione e manutenzione di componenti e sistemi per l’aeronautica civile e militare.

L’innovazione

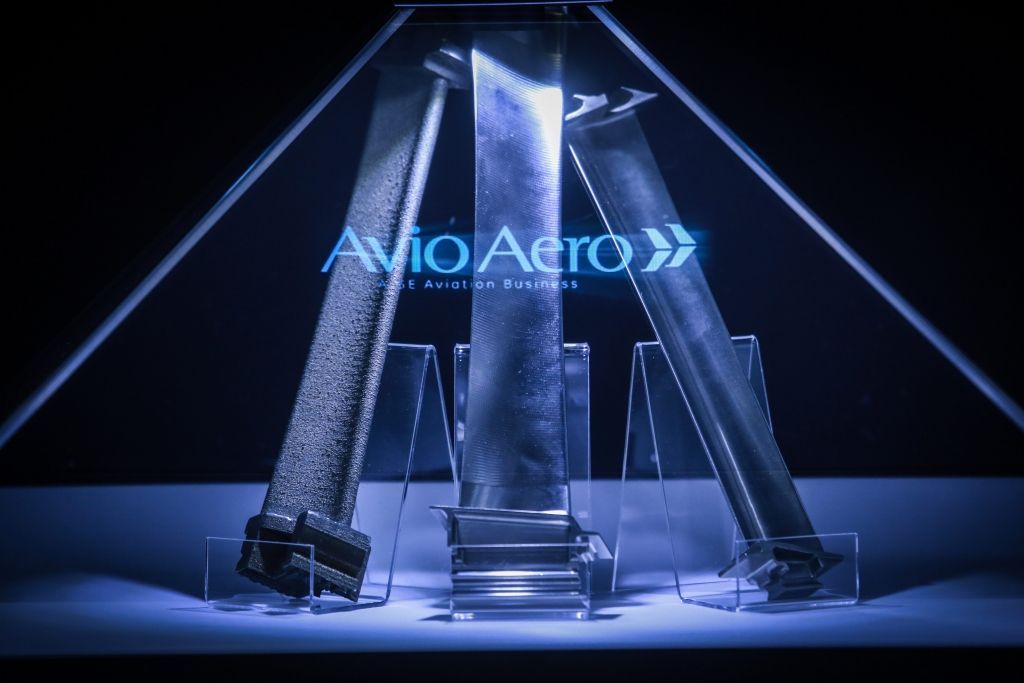

In questi settori la produzione additiva può offrire una spinta competitiva nella misura in cui – attraverso l’evoluzione delle tecnologie per la fabbricazione – consente di arrivare al prodotto aggiungendo, uno sull’altro, strati di materiale con l’ausilio di stampanti 3D. «Nel nostro caso questo consente, ad esempio, di realizzare pale per le turbine di motori aeronautici utilizzando un materiale intermetallico, l’alluminuro di titanio, molto più leggero dei materiali tradizionalmente utilizzati per produrre gli stessi componenti», spiega Scarpa.

L’aggettivo “additiva” sta a indicare proprio la particolarità della tecnica di fabbricazione, rispetto alle soluzioni tradizionali, tipicamente sottrattive. Con il risultato di offrire all’azienda maggiore libertà nell’ideazione del pezzo, estendendo in maniera indefinita la gamma di geometrie e complessità realizzabili, semplificando al contempo i vincoli di progettazione e di lavorazione. Nelle tecniche di additive manufacturing, infatti, il materiale viene apportato, ripetiamo, strato su strato, conformemente al modello originale, al pari di quanto avviene per la stampa in digitale.

Turin Additive Lab

Il laboratorio di Avio Aero insieme al Politecnico di Torino punterà in particolare a sviluppare tecnologie utili a realizzare motori aerei più leggeri e performanti rispetto a oggi, dando così seguito al lavoro di ricerca congiunto che dura da nove anni. Nel 2008, infatti, gli stessi attori hanno dato vita insieme a un altro laboratorio, il Great Lab, finalizzato allo sviluppo di tecnologie strategiche per la produzione di propulsori aeronautici ecocompatibili. La nuova struttura del capoluogo piemontese, invece, agirà in varie direzioni: il design for additive, il design optimization dei moduli, il controllo di processo, la definizione e il test di nuove macchine, lo sviluppo e la qualifica di nuovi materiali, la formazione di giovani talenti e la promozione di nuove competenze scientifiche e professionali che favoriscano il trasferimento tecnologico dell’accademia verso l’industria.

Il Turin Additive Lab, questo il nome, è localizzato nel comprensorio “Cittadella della Ricerca” del Politecnico. «Le aziende come la nostra, che competono nello scenario globale, non possono vivere dei fasti del passato. I risultati già raggiunti possono essere solo un trampolino per ulteriori sviluppi», commenta Scarpa. Che vede nella trasformazione digitale dell’industria «un cambio di paradigma epocale che determinerà vincitori e vinti ». Nel laboratorio torinese verranno avviate attività di ricerca sulle due tecnologie di additive manufacturing utilizzate da Avio Aero nel suo stabilimento di Cameri, vicino Novara:

–Ebm (Electron Beam Melting), che utilizza un fascio di elettroni nel processo di fusione del materiale;

–Dmlm (Direct Metal Laser Melting), che impiega un raggio laser per fondere il materiale nella forma desiderata.

La carta della collaborazione

L’iniziativa torinese segue un accordo per certi versi simile a quello raggiunto nei mesi scorsi con il Politecnico di Bari, dal quale è nato l’Apulia Repair Development Centre For Additive Repairs, il cui compito è definire, sviluppare e sperimentare processi di riparazione innovativi. Dopo la fase di sviluppo, questi processi di riparazione potranno essere impiegati presso le principali repair station presenti negli stabilimenti di Avio Aero, tra cui quello di Brindisi, dedicato alle attività di assemblaggio e manutenzione di motori aeronautici. Attualmente la struttura sta lavorando principalmente sulle pale turbina e sugli involucri in lega leggera delle scatole comando accessori. Saranno coinvolti componenti di diversi motori tra cui il GE90, che motorizza il Boeing 777 e il GEnx operativo sui 787 Dreamliner e 747-8.

Al di là degli aspetti tecnici, il manager di Avio Aero sottolinea lo spirito che anima un investimento di questo tipo. «Nell’economia contemporanea non paga lavorare da soli. L’approccio verticale all’innovazione e agli investimenti ha un potenziale limitato. Se invece si riesce a fare sistema con il territorio e i fornitori si crea un moltiplicatore della crescita» Da qui, sottolinea Scarpa, la scelta di «un percorso di innovazione che aiuta anche la crescita dei nostri clienti».

[boxinizio]

AVIO AERO

Avio Aero è una divisione di GE Aviation, che nel dicembre del 2012 ha rilevato il business aeronautico di Avio per 3,3 miliardi di euro. Mentre la divisione spazio si è quotata recentemente in borsa. La divisione aeronautica ha quindi cambiato nome in Avio Aero. Per via dell’appartenenza alla capogruppo americana, Avio Aero non comunica i propri dati di bilancio, se non una stima del fatturato, che si aggira intorno ai 2 miliardi di euro all’anno. La sede principale di Avio Aero è a Rivalta di Torino, dove c’è anche il più grande insediamento produttivo, e altri importanti stabilimenti sono a Brindisi e Pomigliano d’Arco (Napoli) per un totale di oltre 4.200 dipendenti impiegati in Italia mentre, all’estero, ha uno stabilimento produttivo in Polonia, per un totale di 4.800 persone occupate.

[boxfine]