di Marco De’ Francesco ♦ È un caso di scuola per Industry 4.0 lo stabilimento della multinazionale svizzero-svedese, dove grazie a una strategia di digitalizzazione totale introdotta da più di venti anni l’occupazione, come la produzione, è aumentata costantemente

A ben vedere, i vantaggi dell’automazione dei processi sono noti da almeno una decina d’anni. Basta consultare la letteratura in materia per farsene un’idea: le parole chiave, per ogni ricerca, sono il risparmio dei costi, l’alta efficienza, la competitività, la produttività e una più agevole gestione dei difetti. C’è chi si è spinto ad indicare, tra i pro, anche il miglioramento dell’ambiente di lavoro – grazie alla sostanziale eliminazione del lavoro seriale, monotono e comportante sforzi fisici, a favore di attività che coinvolgono il monitoraggio e il miglioramento dei processi. E, singolarmente, nella maggior parte delle indagini “sul campo”, la possibilità di ridurre il personale al minimo non è quasi mai tra le prime aspettative delle industrie avanzate: piuttosto, servono competenze aggiornate ai tempi.

Robot collaborativi: dalla divisione del lavoro alla condivisione

D’altra parte, con l’avvento dell’Industria 4.0 si aprono nuovi scenari. Per esempio, la robotica collaborativa, e cioè la possibilità di realizzare una forte e concreta interazione di lavoro tra il robot e l’operatore umano, sfruttando le moderne tecnologie elettroniche ed informatiche per garantire la massima sicurezza anche in assenza di barriere fisiche. Da più parti si ritiene che il supporto fornito da tali robot possa peraltro essere utilizzato per rafforzare l’autonomia operativa delle celle di produzione, con un incremento della velocità di attraversamento e della qualità del prodotto, nonché con una semplificazione dei controlli.

Il rapporto tra uomo e macchina, iniziato con la separazione e proseguito con la coesistenza, sta rapidamente passando dalla divisione alla condivisione del lavoro. Fra gli altri, tanti vantaggi della Quarta Rivoluzione Industriale, anche la possibilità di portare l’elettronica a livello del singolo componente, aprendo scenari di tracciamento e sviluppo di servizi a valore aggiunto per il cliente. Un caso di scuola, quanto ad avanzamento nella digitalizzazione dei processi e al fine di valutare i vantaggi degli sviluppi di settore, è senz’altro lo stabilimento ABB di Frosinone.

ABB Frosinone

La fabbrica è parte di ABB Italia (6mila dipendenti; 2,4 miliardi di fatturato; quota export pari al 67%) , guidata dall’ A.D. Mario Corsi e presieduta da Matteo Marini, che a sua volta appartiene alla multinazionale svizzero-svedese ABB (acronimo di Asea Brown Boveri), colosso dell’energia e dell’automazione con sede a Zurigo, 135mila dipendenti e un fatturato di 35,4 miliardi di dollari. Il gruppo, guidato da Ulrich Spiesshofer, è quotato sia a New York che a Zurigo che a Stoccolma. Lo stabilimento di Frosinone, fondato nel 1969, è centro di eccellenza per la produzione di interruttori di bassa tensione scatolati (alcuni modelli, sia tripolari che tetra polari, sia rimovibili che estraibili, sino a 3.200 ampere; altri, molto compatti, da 160 a 250 ampere) e aperti (fino a 6.300 ampere, sono disponibili in quattro taglie); il ciclo di lavoro contempla sia la realizzazione dei componenti di base che l’assemblaggio dei prodotti finiti.

Prodotti a destinazione in 100 paesi in quattro giorni

«Con i suoi 150mila metri quadrati, di cui quasi 50mila di unità operativa – afferma l’Hub Business Unit Manager Protection and Connection di ABB Andrea Menti – quello di Frosinone è il più importante impianto della Business Unit a livello globale. Occupa 800 dipendenti e produce 2,6 milioni di interruttori all’anno (per lo più scatolati, a quota 2,5 milioni). Ma è anche quello più ingegnerizzato. Peraltro, la sua peculiarità è quella di essere lean da sempre: i pezzi vengono consegnati da Frosinone, un centinaio di chilometri a Sud di Roma, in più di 100 Paesi, e con tempi inferiori ai quattro giorni. La quota export è pari all’85%. Flessibilità, processi di produzione snelli, capacità di seguire le richieste del mercato a stretto giro e innovazione dei processi sono fra i caratteri più significativi del sito».

Le tecnologie e i prodotti di ABB vengono usati in tutto il mondo per produrre e distribuire energia elettrica, come avviene nei trasformatori e nei sistemi di network management. La gamma di interruttori è stata progettata per rispondere alla sempre maggiore richiesta di efficienza in tutti i tipi di installazione: dalle applicazioni industriali e navali agli impianti tradizionali al mondo delle rinnovabili, fino al settore building, data center e commerciale.

Qui i robot sono al lavoro da più di vent’anni

«D’altra parte – afferma il Production Manager Giorgio Parente – a Frosinone 15 linee sono del tutto automatizzate. E sono oltre 40 i robot che presentano livelli di tecnologia di assoluta avanguardia; la metà di questi è impegnata nelle operazioni di saldatura e assemblaggio, mentre l’altra metà è utilizzata per una vasta gamma di operazioni tra cui controllo qualità, collaudi, imballaggio e posizionamento pick and place. Negli anni si è investito tanto in questa direzione».

In effetti risulta che già nel 1993 due robot furono installati sulla linea di produzione per supportare operazioni di brasatura. Sette anni dopo fu integrato un robot IRB 140 (6 assi, piccolo e compatto, è caratterizzato da un’ottima accelerazione, nonché dall’ampia area di lavoro e dalla elevata capacità di carico: 6kg con uno sbraccio di 810 mm) nella linea di assemblaggio. Nel 2006, invece, altre macchine del genere furono collocate per gestire le operazioni di brasatura, imballaggio e assemblaggio; e nel 2010 altri quattro robot furono impiegati nella saldatura. La svolta, però, dalla fine del 2012, quando la corsa per l’automazione si è fatta più serrata.

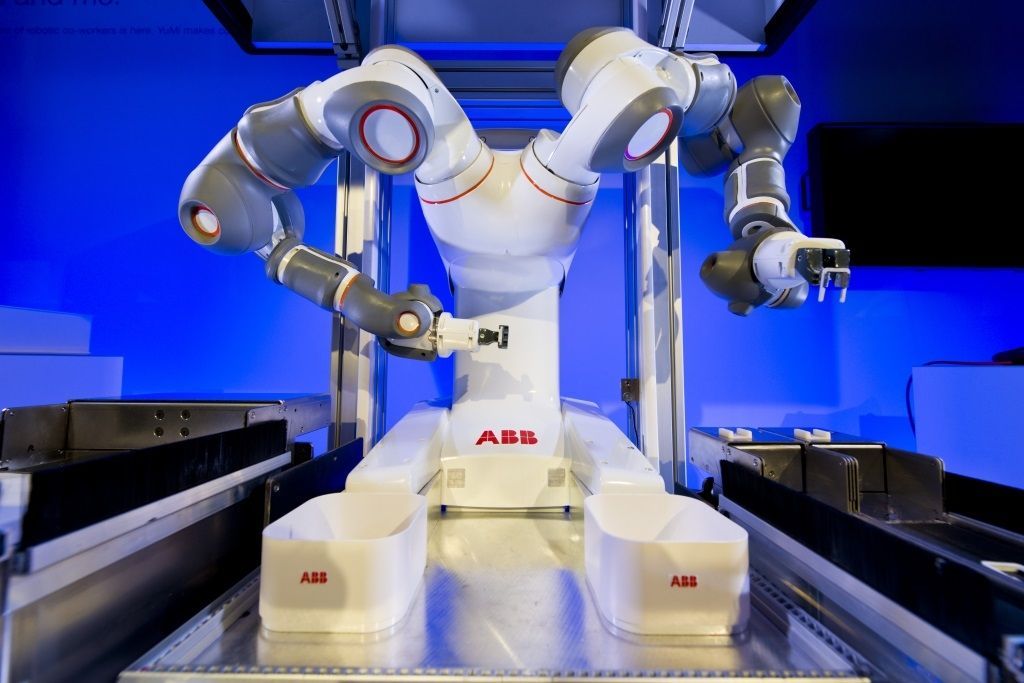

YuMi® , esempio di robotica collaborativa

«Una strategia di automazione con tre finalità – continua Menti -: promuovere la produttività su linee con grandi serie, volumi considerevoli e tempistica ridotta; movimentare gli oggetti più voluminosi e pesanti con maggiore sicurezza e investire in robot in grado di realizzare attività ad alto valore aggiunto a garanzia di accuratezza e ripetibilità nei processi. Si pensi a YuMi®, introdotto sul mercato nell’aprile 2015, in una fiera di comparto, la Hannover Messe. Due braccia, telecamere, mani sensibili, è una visione del futuro, che sta modificando il nostro modo di pensare l’automazione nell’assemblaggio.

È la robotica collaborativa, inserita nelle linee in presenza di personale con il quale interagisce: tra le diverse possibili applicazioni il controllo della qualità. Verifica che il prodotto sia realizzato secondo le specifiche di prodotto e del cliente. In sostanza, è stato progettato in vista di una nuova era in cui persone e robot lavorano fianco a fianco, dedicandosi agli stessi compiti. Naturalmente, la macchina risponde a stringenti requisiti di sicurezza. Quanto all’investimento sul robot, si ripaga in un anno».

In un contesto di sicurezza dinamica, il robot percepisce l’ambiente. «In effetti – continua Parente – il robot integra in modo rivoluzionario velocità, agilità e vantaggi sensoriali, garantendo la sicurezza dei colleghi umani nelle linee di produzione e nelle celle della fabbrica. Ci sono algoritmi che lavorano in tempo reale per evitare “collisioni”. Se il robot incontra un oggetto inatteso, nel contesto della sua attività, si mette in pausa in alcuni millesimi di secondo; il movimento può essere riavviato facilmente, premendo play su un telecomando.

Ogni braccio si flette su sette assi, imitando così i movimenti umani con grande efficienza spaziale. D’altra parte YuMi® è stato progettato per soddisfare le esigenze di produzione flessibili e agili, quelle richieste dal settore dell’elettronica di consumo. In definitiva, è davvero preciso e veloce, ritornando allo stesso punto nello spazio più e più volte con una precisione pari a 0,02 mm, muovendosi ad una velocità massima di 1.500 millimetri al secondo. Con questo robot, peraltro, non serve progettare altri strumenti che gli portino i pezzi; li riconosce da sé, anche in contenitori dove siano mescolati con altri alla rinfusa».

Dall’analisi dei Big Data soluzioni immediate ai problemi

Nello stabilimento di Frosinone, l’evoluzione al passo serrato verso le tecnologiche relative all’Industry 4.0 non si esaurisce con gli sviluppi nella robotica. «Siamo operativi – afferma Menti – nelle attività di analisi dei big data. D’altra parte, è di assoluto valore intercettare le anomalie dei processi produttivi; e ciò si realizza grazie ai dati che sono raccolti in maniera sistematica e esaminati con particolari tecnologie. Stiamo molto investendo nella infrastruttura in grado di intercettare le informazioni e aggregarle in vista di un miglioramento continuo. Ora i processi di problem solving vengono attivati autonomamente dal sistema».

Gli fa eco, sulla questione, Parente: «In effetti dal momento che tutte le linee di produzione sono connesse, una volta evidenziato il problema i tempi di reazione sono ridotti, perché i tecnici specializzati possono attivarsi subito per definire una soluzione». E poi, con l’Industry 4.0 e con l’ IoT, l’internet delle cose (secondo la definizione di Edgar M. Silva e Pedro Maló “l’idea di una infrastruttura di rete globale e dinamica, dove le cose fisiche e virtuali – dispositivi, sensori, oggetti intelligenti, e altro – comunicano e condividono informazioni tra loro in un ambiente altamente eterogeneo”) la catena del prodotto può essere caratterizzata da continue misurazioni in tutte le fasi del ciclo.

«In effetti, – chiarisce Menti – dal momento che componenti intelligenti sono collegate in tempo reale, i clienti possono tracciare i prodotti che li riguardano su internet, grazie ad applicazioni dedicate. È dunque sempre possibile conoscere lo stato di avanzamento di un lavoro particolare. Ora si investe per individuare la componentistica a monte della catena del valore; e si intende peraltro potenziare l’attività di manutenzione delle nostre linee, lì dove i prodotti viaggiano su pallet che trasferiscono informazioni».

Con l’automazione produzione raddoppiata e personale aumentato

Secondo gli intervistati l’investimento in automazione è continuo negli anni e «pari, nel complesso, a diversi milioni di euro». Per Parente «i vantaggi consistono in una maggiore accuratezza in fase di assemblaggio dei pezzi, nella qualità, in una consistente riduzione dei movimenti seriali e ripetitivi del personale, nell’incremento della produttività e nel consolidamento di fattori di sicurezza». Dall’installazione dei primi robot la produzione è più che raddoppiata.

Secondo Menti l’azienda «continua ad esplorare gli orizzonti che la tecnologia sta aprendo. Così lo stabilimento, utilizzando ingredienti-chiave come quelli legati all’innovazione tecnologica, continua a crescere; e ciò grazie all’eccellenza dei processi, ai tempi ridotti di lavorazione e alla competitività dei prodotti. C’è un altro aspetto che a mio avviso va considerato. L’innovazione e la digitalizzazione hanno comportato la crescita delle competenze degli addetti, della forza lavoro. Laureati in ingegneria possono applicare in modo efficace tecnologie non ancora consolidate, arricchendo la propria unità di abilità tecniche. Insomma, alla fine investire in tecnologia significa promuovere gli skill».

Quando si parla di Quarta Rivoluzione Industriale, molti paventano il rischio di una massiccia perdita di posti di lavoro. Per la verità, nell’ultimo report del World Economic Forum, Future of Jobs, si ipotizza un saldo negativo, nel 2020, di 5,1 milioni di risorse, ma nel contesto dei 15 Paesi più industrializzati del mondo (Arabia Saudita, Australia, Brasile, Cina Francia, Germania; India, Indonesia, Italia, Giappone, Malesia, Messico, Sud Africa, Thailandia, Turchia, Regno Unito, Usa). Stiamo parlando di una platea di 1,9 miliardi di lavoratori; la percentuale di rischio è dunque dello 0,26%.

L’Italia, secondo il report, sarebbe peraltro l’unico Paese a saldo zero: 200mila posti di lavoro persi, 200mila creati. Con tutte le cautele imposte dal fatto che si tratta di un fenomeno sperimentato per la prima volta dall’umanità, è probabile che non si assisterà ad una crisi occupazionale. Ma a Frosinone com’è andata? «In realtà – termina Menti – dai primi anni del nuovo millennio, e cioè da quando abbiamo iniziato con decisione il percorso di automazione, non solo si è assistito ad in incremento dei volumi produttivi, ma anche ad un aumento del personale. Questo perché la competitività è un elemento fondamentale della crescita. Negli ultimi quattro anno, in particolare, il saldo è attivo per più di cento dipendenti».

[…] FONTE: industriaitaliana.it […]