di Bruna Rossi ♦ Industria 4.0? Peccato che l’Italia vada a passo di gambero nell’automazione. Lo indica uno studio dell’Ucimu.

Industria 4.0 è sulla bocca di tutti. E finalmente anche l’Italia, buona ultima sulla strada della quarta rivoluzione industriale, si appresta a lanciare un piano di investimenti molto ambizioso, che include 13 miliardi di fondi pubblici, a cui dovrebbero seguirne almeno 10 privati. Investimenti tutti da stanziare nel 2017. Un piano ambizioso, dicevamo, forse persino troppo, visto il punto da cui si parte. Perché la quarta rivoluzione industriale è fatta di manifattura additiva, stampanti 3D, robot intelligenti, Internet delle cose, sensori in grado di comunicare tra di loro e con gli operatori umani, simulazione. È composta, cioè, di dispositivi che consentono una produzione più snella, più efficiente e più flessibile, ma oggi il parco macchine in dotazione alle imprese italiane è tra i più obsoleti.

Lo indica uno studio ad hoc che ogni dieci anni realizza l’Ucimu-Sistemi per produrre, con il contributo del ministero dello Sviluppo Economico e dell’Ice. L’ultima edizione promossa dall’associazione dei costruttori italiani di macchine utensili, robot, automazione e di prodotti a questi ausiliari, quella del 2016, fotografa la situazione al 2014 del parco macchine. Due anni fa, dunque, l’età media del parco macchine italiano era pari in media a 12 anni e 8 mesi, rispetto ai 10 anni e 5 mesi di un decennio fa anni fa e ai 12 anni e 7 mesi del 1984. Non solo. In dieci anni è cresciuta anche la quota di macchine con un età superiore ai 20 anni e si è dimezzata quella di macchine con meno di cinque anni. Anche il passo con cui è cresciuta l’automazione è diminuito. “Tutti fattori che”, come sostiene il presidente di Ucimu, Massimo Carboniero, “mettono a dura prova la competitività del sistema industriale italiano, che rischia inesorabilmente di arretrare anche perché, nel frattempo le industrie dei Paesi emergenti si stanno dotando di sistemi e tecnologie di ultima generazione”. La legge Sabatini e il supermamortamento nel 2015 hanno contribuito, però, a invertire tendenza. La speranza è che ora che con il piano di Industria 4.0 queste misure sono state estese e diventano in qualche modo strutturali, la situazione possa ancora migliorare.

Nuovo imput

Di certo, ha dichiarato Carboniero, “finalmente, con questo programma, il governo ha rimesso al centro della sua agenda la manifattura e, in particolare, l’industria dei sistemi di produzione”. Resta da capire se e quanto si passerà all’azione da parte delle istituzioni ma anche, e soprattutto delle imprese.

Già nel 2015 con la Nuova Legge Sabatini che, operativa dall’aprile 2014, ha permesso il finanziamento a tassi agevolati degli acquisti in macchinari, e il superammortamento che lo ha stabilito del 140% del valore del bene acquisito, gli investimenti hanno ripreso a crescere. Ma Ucimu non ha mai fatto mistero che questi provvedimenti di urgenza, per quanto utili, non possono risolvere una situazione di profonda obsolescenza e pigrizia. E che sono necessari provvedimenti strutturali, per far volare le nostre imprese. Forse il piano industria 4.0, ma fin quando non saranno noti i dettagli, è presto per dirlo.

Un Paese per vecchi (macchinari)

Secondo lo studio sul parco macchine intanto, (qui integrale) non solo nel 2014 l’età media dei macchinari di produzione presenti nelle imprese metalmeccaniche del Paese è risultata la più alta mai registrata da 40 anni a questa parte ma per la prima volta da venti anni, si è ridotta anche la quota di parco macchine installata nelle piccole imprese rispetto al totale.

La quota di parco macchine installato nelle unità produttive con meno di 50 addetti è pari al 45,1% del totale. Nel 2005, la quota era pari al 52,8%, contro il 20% totalizzato dalle aziende con oltre 200 dipendenti, che nel 2005 avevano solo il 13,5% del parco macchine totale. Un’inversione di tendenza che secondo Ucimu si spiega con l’internalizzazione di parte dell’attività che, fino a poco tempo fa, era demandata all’esterno per le grandi imprese. Complice la crisi che negli ultimi dieci anni ha condizionato molto il modo di investire delle imprese.

Più umani, meno utensili

Resta valida invece la correlazione inversa tra possesso di macchine utensili e dimensione dell’unità produttiva: al crescere del numero di addetti impiegati, cioè, cala la quota di macchine utensili presenti nell’impianto. Ciò è spiegato dal fatto che le piccole imprese sono impegnate principalmente nell’attività di produzione. Al crescere della dimensione, le aziende inseriscono altre attività il cui svolgimento non prevedono l’utilizzo di macchinari.

I numeri del parco

In totale le macchine installate sono oggi 305.520 nelle oltre 2500 fabbriche con almeno 20 addetti censite dall’indagine. Nel 2005 superavano le 340.000 unità e il campione rappresentativo comprendeva 3000 imprese, oggi ridotte per rappresentare il ridimensionamento imposto dalla crisi. Non solo le macchine sono di meno, ma sono aumentate quelle che hanno oltre 20 anni di vita, che sono oggi il 27% del totale. Mentre si è dimezzata la quota degli impianti con meno di cinque anni, al 13%.

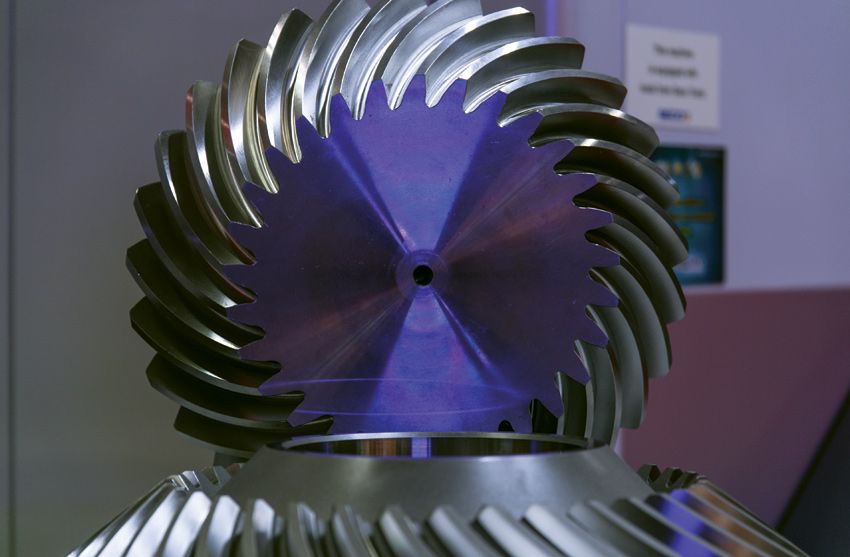

Ovviamente le macchine più vecchie, quelle con un’età media di 13 anni, sono tradizionali. Ma i robot sono invecchiati a un ritmo più deciso, arrivando a una media di quattro anni e mezzo. Un dato che fa riflettere: come farà l’impresa italiana e digitalizzarsi se i suoi automi si fanno obsoleti a ritmo sempre più incessante?

Nel corso degli ultimi 20 anni, la composizione del parco macchine installato è profondamente cambiata. Se nel 1994, quasi il 90% di quelle utensili era caratterizzato da tecnologie tradizionali, nel 2014, il loro peso si è abbassato al 74%, per l’emergere di tecnologie innovative. Ma negli ultimi dieci anni il ritmo di crescita delle macchine automatiche è rallentato, di poco, ma segnalando una tendenza alla riduzione degli investimenti: nel 2005 l’incidenza delle macchine a controllo numerico sul totale era del 31%, oggi è del 31%.

Siamo meno automatici

“In occasione della precedente rilevazione (2005), l’incremento del grado di automazione era risultato pari a 6 punti percentuali”, si legge nello studio. “Se, poi, si considera il comparto delle sole tecnologie ad asportazione, nel quale la presenza di controllo numerico è più incidente, il grado di automazione non va oltre il 37%, a conferma degli ampi margini di miglioramento dell’industria italiana”. Qualche buona notizia? Forse: sono sempre di più le macchine che operano in maniera integrata, ma quelle stand alone rappresentano ancora il 79% del totale, contro l’89% della rilevazione precedente. Insomma, anche dove si vede la luce di un leggero miglioramento, questa è offuscata dal rallentamento .E se si va più in profondità, il quadro assume tinte persino meno brillanti: “L’integrazione si concretizza anzitutto nell’incremento del contenuto di automazione (primo livello di integrazione) della macchina che cresce di 8 punti percentuali, passando da 4,8% del 2005 al 12,5% del 2014. Segue l’integrazione meccanica (secondo livello) la cui diffusione risulta raddoppiata, passando dal 2,5% al 5,8%. Arretra invece la quota di macchine dotate di integrazione informatica (terzo livello) che si riduce dal 3,7% del 2005 al 2,5%. Anche ipotizzando che per le imprese sia stato difficile indicare il proprio posizionamento rispetto ai tre livelli di integrazione, l’indicatore che misura le Ict nelle aziende metalmeccaniche è decisamente basso”, si legge ancora nello studio Ucimu.

Fabbriche di metallari

Se l’analisi si sposta a livello settoriale, la parte del leone del parco macchine la fa il metallo: gli stabilimenti dove si lavora questa materia prima possiedono il 49,8% degli impianti, seguii dai costruttori di macchine e materiale meccanico (che hanno il 25,4%) e dai mezzi di trasporto, al 13,9%.

Rispetto alla rilevazione precedente, nel 2014, i settori dei prodotti in metallo e quello delle macchine e materiale meccanico risultano pressoché stazionari per numero di macchinari istallati. Più deciso l’incremento registrato nel settore dei mezzi di trasporto (da 9,8% a 13,9%). Dimezzata la quota delle macchine installate nelle imprese appartenenti al settore materiale elettrico e elettronico (da 10% a poco più del 5%). Questi dati riflettono l’andamento dei settori evidenziando su quali la crisi ha fatto sentire maggiormente il suo peso.

Robot lumbard

Riguardo la distribuzione geografica del parco macchine, dall’indagine emerge che la Lombardia è, ancora una volta, la regione con il maggior numero di macchine installate (29,7%) e, anzi, la quota di macchinari installati nell’area risulta superiore a quella registrata nel 2005 (28,4%). Segue il Triveneto, che riduce il suo peso, dal 19,5% al 17,6%. Prosegue il trend positivo dell’Emilia Romagna il cui peso passa dal 13,3% al 14,5%. Arretra ulteriormente il Piemonte nel quale risiede solo il 12,9% del parco macchine. Cresce la presenza di macchine nel Centro e nel Sud in virtù di poche grandi unità produttive presenti in quei territori.

“I risultati della ricerca evidenziano il pesante arretramento che l’industria metalmeccanica italiana ha subito nell’ultimo decennio. Infatti, se i dati elaborati da Istat danno l’idea dell’impatto che la crisi ha avuto sul tessuto produttivo del paese, fortemente ridimensionato nelle sue unità produttive e nel numero di addetti impiegati (-13%; -14%), lo studio sul parco macchine elaborato da Ucimu dà conto invece del livello di competitività del manifatturiero, misurandone la capacità di produrre in modo efficiente”, è il commento di Carboniero. Il sistema italiano rischia inesorabilmente di arretrare anche perché, nel frattempo le industrie dei paesi emergenti si stanno dotando di sistemi e tecnologie di ultima generazione.

Le richieste al governo

Che cosa fare? La posizione di Ucimu è nota così come le richieste al governo: liberalizzazione delle quote di ammortamento, attraverso cui il macchinario acquistato può essere ammortizzato in tempi più brevi. Una misura che incentiva nuovi acquisti e non presenta costi a carico dello Stato che vedrebbe soltanto traslata nel tempo l’entrata di cassa. L’aggiornamento dei coefficienti di ammortamento fermi ancora al 1988. E, soprattutto, una misura ad hoc che favorisca l’aggiornamento del parco macchine installato. Funzionale all’obiettivo è l’introduzione di un sistema di incentivi alla sostituzione volontaria dei macchinari obsoleti con nuove tecnologie progettate e realizzate secondo le nuove esigenze di produttività, risparmio energetico e rispetto delle norme di sicurezza sul lavoro previste dall’Ue, assicurando così adeguato livello di competitività al made in Italy.